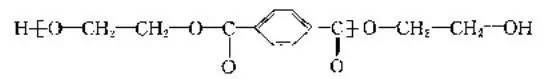

Полиестерът обикновено се отнася до високомолекулно съединение, получено чрез поликондензация на двуосновна киселина и двуосновен алкохол, и неговите основни верижни връзки са свързани чрез естерни връзки. Има много видове полиестерни влакна, като влакна от полиетилен терефталат (PET), влакна от полибутилен терефталат (PBT), влакна от полипропилен терефталат (PPT) и др. Сред тях влакната със съдържание на полиетилен терефталат над 85% са основните единици, а молекулното тегло обикновено се контролира между 18000 и 25000. Основната молекулярна структура е следната:

1. Полиестерни (PET) влакна

Изследванията на полиестера започват през 30-те години на миналия век. Изобретен е от британци като Winfield и Dickson. През 1949 г. той е индустриализиран във Великобритания и през 1953 г. в Съединените щати. Това е продукт от големи разновидности на синтетични влакна, които се развиват късно, но се развиват бързо.

Молекулното тегло на полиестера е 18000 ~ 25000, а степента на полимеризация е 100 ~ 140. Макромолекулите имат симетрична химическа структура. При подходящи условия макромолекулите лесно образуват кристали и структурата на влакната е компактна. Полиестерните макромолекули съдържат бензенови пръстени, които са основно твърди макромолекули. В същото време те съдържат и алифатни въглеводородни вериги, което прави молекулите гъвкави. В макромолекулата няма други полярни групи освен две хидроксилни групи с алкохолен край. При високо съдържание на естер, хидролиза и термичен крекинг ще настъпят при висока температура. Полиестерът е разтопен. Напречното му сечение е кръгло, надлъжната му посока е стъклена пръчка, а плътността му е 1,38 ~ 1,40 g/cm3.

В Китай влакното със съдържание на полиетилен терефталат над 85% се нарича полиестер, известен като "дакрон". Има много чуждестранни имена на стоки, като „Dacron“ в Съединените щати, „tetoron“ в Япония, „terlenka“ в Обединеното кралство и „lavsan“ в бившия Съветски съюз.

2. Катионни боядисани полиестерни (CDP) влакна

Модифицираният полиестер (CDP) може да бъде боядисан с катионни багрила чрез въвеждане на киселинни групи, които могат да свързват катионни багрила в PET молекулни вериги. CDP е разработен за първи път от американската компания DuPont. В края на 20-ти век производството му възлиза на 1/6 от общото производство на PET влакна. Типичните му разновидности включват dacron t64, dacron T65 и др. CDP не само има добра производителност на боядисване, но също така може да се боядисва в една и съща баня с естествени влакна като вълна, което е удобно за опростяване на процеса на боядисване на смесени тъкани. Ако е смесен и преплетен с обикновен полиестер, той може също така да произведе същата баня с различен цветен ефект, което значително обогатява цвета на тъканите. Следователно CDP се превърна в бързо развиваща се разновидност на модифициран полиестер. CDP се приготвя главно чрез добавяне на третия или четвъртия мономер, като натриев диметил изофталат сулфонат (SIPM), към макромолекулната верига на домашни любимци чрез съполимеризация и присадена съполимеризация. Тъй като към молекулната верига на CDP се добавя отрицателно заредена група сулфонова киселина, при боядисване металните йони на групата на сулфоновата киселина ще се обменят с катионите в багрилото, така че йоните на багрилото ще бъдат фиксирани върху макромолекулната верига на CDP. Солите, генерирани от боядисването, ще бъдат непрекъснато отстранени във водния разтвор и реакцията ще продължи. Накрая ще се постигне ефектът на боядисване.

Производственият процес на CDP е подобен на този на pet, който може да бъде разделен на непрекъснат и периодичен. Поради различни източници на суровини, CDP може да бъде разделен на DMT път и PTA път. CDP разрушава оригиналната структура на влакното поради добавянето на нови групи в макромолекулната верига, което намалява точката на топене, температурата на встъкляване и кристалността на влакното. В аморфната област междумолекулното пространство се увеличава, което благоприятства молекулите на багрилото да проникнат във влакното. Здравината на CDP е по-ниска от тази на обикновения полиестер, но свойствата на тъканта срещу пилинг са подобрени, а дръжката е мека и пухкава. Може да се използва за производство на висококачествени продукти, подобни на вълна. Боядисването на обикновения CDP все още се нуждае от висока температура (120 ~ 140 ℃) и високо налягане или при условие за добавяне на носител, за да има по-добро свойство на боядисване. Следователно при избора на багрила трябва да се има предвид, че избраните багрила трябва да имат по-добра термична стабилност.

3. Полиестерни (ECDP) влакна при стайна температура и атмосферно налягане

Оцветяващият полиестер ECDP при нормална температура и налягане може да се приготви чрез добавяне на малко количество от четвъртия мономер в процеса на обикновена полимеризация на домашни любимци. Това е главно защото сегментът на гъвкавата верига на полиетилен гликол се въвежда в макромолекулната верига на домашни любимци, което прави молекулярната структура на влакното по-хлабава и аморфната област по-голяма, което е по-благоприятно за навлизането на катионни багрила във влакното и комбинацията с повече групи сулфонова киселина. Поради това може да се боядисва при нормални условия на боядисване при кипене под налягане. ECDP влакното има по-меко усещане за ръка и по-добра износоустойчивост от CDP и PET влакното. Въпреки това, поради ниската енергия на свързване на четвъртия мономерен полиетиленгликолов сегмент, термичната стабилност на ECDP влакното е намалена и загубата на якост на ECDP влакното е повече от 30% при температура на гладене от 180 ℃. Ето защо на тъканта, изработена от ECDP влакна, трябва да се обърне специално внимание при последващата обработка, прането и гладенето.

4. PTT влакна

PTT влакна е съкращението на полипропилен терефталатни влакна. Някои хора в чужбина наричат PTT голямото влакно на 21-ви век, а търговското му име е „Corterra“.

PTT, pet и PBT принадлежат към семейството на полиестерите и техните свойства са подобни. PTT влакното има характеристиките както на полиестер, така и на найлон. Той е толкова лесен за пране и сушене като полиестер, има добро възстановяване на еластичността и устойчивост на гънки и има добра устойчивост на замърсяване, устойчивост на светлина и усещане за ръка. Има по-добри характеристики на боядисване от полиестера и може да се боядисва при нормално налягане. При същите условия проникването на багрилото в PTT влакна е по-високо от това на домашни любимци, а боядисването е равномерно и устойчивостта на цвета е добра. В сравнение с найлона, PTT влакното също има по-добра устойчивост на износване и възстановяване на опън и има характеристиките на голяма еластичност и добра пухкавост, така че е по-подходящо за изработка на килими и други материали.

5. PBT влакна

PBT влакна е съкращението на полибутилен терефталатни влакна. PBT влакното е направено от диметил терефталат (DMT) или терефталова киселина (TPA), основната суровина на полиестера, и 1,4 – бутандиол. PBT влакна бяха получени чрез предене на стопилка на DMT и 1,4-бутандиол при висока температура и вакуум, като се използват органични съединения на титан или калай и тетрабутил титанат като катализатори. Полимеризацията, преденето, технологията за последваща обработка и оборудването на PBT влакна са основно същите като тези на полиестера.

PBT влакното има същите характеристики като полиестерното влакно, като добра здравина, лесно измиване и бързо изсъхване, стабилен размер, добро запазване на формата и т.н. най-важното е, че гъвкавата част от неговата макромолекулна верига е дълга, така че се счупва и разтяга се, има добра еластичност, има малка промяна в еластичността след нагряване и се усеща мека. Друго предимство на PBT влакното е, че неговата способност за боядисване е по-добра от тази на полиестера. PBT тъканта може да се боядисва с дисперсни багрила при условие на кипене при атмосферно налягане. В допълнение, PBT влакното има добра устойчивост на стареене, химическа устойчивост и устойчивост на топлина. PBT влакното се използва широко в инженерните пластмаси, корпусите на домакински уреди и машинните части.

6. Писалка влакна

Pen fiber е съкращението от полиетилен нафталатни влакна. Подобно на полиестера, влакното на писалката е полукристален термопластичен полиестерен материал, който първоначално е въведен от компанията KASA от Съединените щати. Производственият му процес е чрез трансестерификация на диметил 2,6 – нафталин дикарбоксилат (NDC) и етилен гликол (напр.), и след това поликондензация; Друг метод е директна естерификация на 2,6-нафталин дикарбоксилна киселина (NDCA) и етилен гликол (напр.), и след това поликондензация. Термичната стабилност на писалката може да се подобри чрез добавяне на малко количество съединения, съдържащи органични амини и органичен фосфор.

Процесът на въртене на влакното на писалката е подобен на този на полиестера. Процесът е: сушене на чипове → високоскоростно въртене → изтегляне. Тъй като температурата на встъкляване на влакното на писалката е по-висока от тази на полиестерното влакно, процесът на изготвяне трябва да се промени съответно. Трябва да се приеме многопроходно изтегляне и температурата на изтегляне трябва да се повиши, за да се избегне повлияване на качеството на влакната поради бавната скорост на молекулярна ориентация. В сравнение с конвенционалния полиестер, влакното на писалката има по-добри механични и термични свойства, като висока якост, висок модул, добра устойчивост на опън и висока твърдост; Добра устойчивост на топлина, стабилен размер, не се деформира лесно, добра устойчивост на горене; Добра химическа устойчивост и устойчивост на хидролиза; UV устойчивост и устойчивост на стареене.

7. Мокро и сухо полиестерно влакно

Чрез промяна на формата на напречното сечение на влакното, разстоянието между отделните влакна се увеличава, специфичната повърхност се увеличава и капилярният ефект значително подобрява проводимостта на влагата, така че да се направи мократа и сухата полиестерна нишка. Влакнестият плат има отлична проводимост на влага и дифузия на влага. Съчетава се с памучни влакна и други влакна с добра абсорбция на влага. При разумна организационна структура ефектът е по-добър. Дрехите са сухи, прохладни и удобни. Подходящ е за трикотажни спортни облекла, тъкани ризи, платове за лятно облекло, полиестерни чорапи и др.

8. Четириканално полиестерно влакно с високо обезвлажняване

Du Pont разработи TEFRA – канално полиестерно влакно с отлична абсорбираща способност. Това е високо влагопроводимо влакно, направено от хидрофобно синтетично влакно, което може да отвежда потта от силно изпотяваща се кожа към повърхността на тъканта за охлаждане чрез изпаряване. Резултатите показват, че процентът на отстраняване на влагата от памучните влакна е 52%, а този от четириканалните полиестерни влакна е 95% след 30 минути. Този вид влакна са особено ефективни в спортно облекло и военно леко термо бельо, което може да поддържа кожата суха и удобна и има отлични функции за запазване на топлината и устойчивост на студ.

9. Полиестерно поресто влакно с куха секция „wellkey“

Целта на разработката на Wellkey е да вземе течната пот като обект, за да постигне пълно абсорбиране на потта и бързо изсъхване. Wellkey е полиестерно кухо влакно. От повърхността на влакното има много пори, проникващи в кухата част. Течната вода може да проникне в кухата част от повърхността на влакното. Тази влакнеста структура има за цел максимална степен на водопоглъщане и съдържание на влага. В процеса на предене, специален агент, образуващ пори, беше смесен и разтворен, за да се образува структурата на влакното. Влакното има отлична абсорбция на изпотяване и бързосъхнещи характеристики и се използва главно като тъкан за фусти, чорапогащи, спортни облекла, ризи, тренировъчни дрехи, палта и други облекла. В допълнение, поради предимствата си на водопоглъщане и бързо съхнене и ниски разходи за сушене, той също има широки перспективи за приложение в неизносващи се полета и медицински и здравни области.

10. Триизмерно гофрирано кухо полиестерно влакно

Ранното триизмерно гофрирано влакно е направено чрез използване на два полимера с различни свойства на свиване чрез композитна технология за предене и специфичен процес на охлаждане на формоване. След изтегляне се образува естествено нагъване поради разликата в свиването. Настоящият процес на подготовка постигна голям напредък, тоест той възприема уникалната патентована технология на ексцентричен дизайн на отвора за фидер, комбиниран с охлаждаща система за асиметрично формоване и съответния последващ процес на изтегляне и оформяне. Подготвеното влакно има висока степен на извиване, естествено и постоянно извиване и добро запазване на топлината. Понастоящем разработените разновидности включват триизмерни гофрирани кухи влакна с четири дупки, седем дупки или дори девет дупки. Триизмерното гофрирано кухо влакно се използва широко в полета за пълнене и термични влакна.

Събиране на данни: Енциклопедия за боядисване и довършителни работи

От: официален курс за тъкани на акаунти

Време на публикуване: 21 юни 2022 г