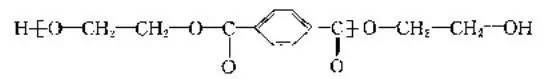

El polièster es refereix generalment a un compost d'alta molecularitat obtingut per policondensació d'àcid dibàsic i alcohol dibàsic, i els seus enllaços de cadena bàsics estan connectats per enllaços èster. Hi ha molts tipus de fibres de polièster, com la fibra de tereftalat de polietilè (PET), la fibra de tereftalat de polibutilè (PBT), la fibra de tereftalat de polipropilè (PPT), etc., entre elles, les fibres amb un contingut de tereftalat de polietilè superior al 85% són les principals. uns, i el pes molecular es controla generalment entre 18000 i 25000. L'estructura molecular principal és la següent:

1. Fibra de polièster (PET).

La investigació del polièster va començar als anys trenta. Va ser inventat per gent britànica com whinfield i Dickson. El 1949 es va industrialitzar a Gran Bretanya i el 1953 als Estats Units. És un producte de grans varietats de fibres sintètiques que es van desenvolupar tard, però que es van desenvolupar ràpidament.

El pes molecular del polièster és de 18000 ~ 25000 i el grau de polimerització és de 100 ~ 140. Les macromolècules tenen una estructura química simètrica. En condicions adequades, les macromolècules són fàcils de formar cristalls i l'estructura de la fibra és compacta. Les macromolècules de polièster contenen anells de benzè, que són bàsicament macromolècules rígides. Al mateix temps, també contenen cadenes d'hidrocarburs alifàtics, que fan que les molècules siguin flexibles. No hi ha altres grups polars a la macromolècula excepte dos grups hidroxil acabats amb alcohol. Amb un alt contingut d'èster, la hidròlisi i el craqueig tèrmic es produiran a alta temperatura. El polièster està filat per fosa. La seva secció transversal és rodona, la seva direcció longitudinal és una vareta de vidre i la seva densitat és d'1,38 ~ 1,40 g/cm3.

A la Xina, la fibra amb un contingut de tereftalat de polietilè superior al 85% es coneix com a polièster, comunament conegut com "Dacron". Hi ha molts noms estrangers de productes bàsics, com ara "Dacron" als Estats Units, "tetoron" al Japó, "terlenka" al Regne Unit i "lavsan" a l'antiga Unió Soviètica.

2. Fibra de polièster tenyable catiònic (CDP).

El polièster modificat (CDP) es pot tenyir amb colorants catiònics mitjançant la introducció de grups àcids que poden unir colorants catiònics a les cadenes moleculars de PET. CDP va ser desenvolupat per primera vegada per l'empresa nord-americana DuPont. A finals del segle XX, la seva producció representava 1/6 de la producció total de fibra de PET. Les seves varietats típiques inclouen dacron t64, dacron T65, etc. CDP no només té un bon rendiment de tintura, sinó que també es pot tenyir en el mateix bany amb fibres naturals com la llana, la qual cosa és convenient per simplificar el procés de tenyit de teixits barrejats. Si es barreja i es teixeix amb polièster normal, també pot produir el mateix efecte de color diferent del bany, que enriqueix molt el color dels teixits. Per tant, el CDP s'ha convertit en una varietat de polièster modificat de ràpid desenvolupament. El CDP es prepara principalment afegint el tercer o quart monòmer, com el sulfonat de dimetil isoftalat sòdic (SIPM), a la cadena macromolecular de mascota mitjançant copolimerització i copolimerització d'empelt. Com que s'afegeix un grup d'àcid sulfònic carregat negativament a la cadena molecular del CDP, quan es tenyeix, els ions metàl·lics del grup d'àcid sulfònic s'intercanviaran amb els cations del colorant, de manera que els ions del colorant es fixaran a la cadena macromolecular del CDP. Les sals generades per la tintura s'eliminaran contínuament a la solució aquosa i la reacció continuarà. Finalment, s'aconseguirà l'efecte de tintura.

El procés de producció de CDP és similar al de la mascota, que es pot dividir en continu i intermitent. A causa de les diferents fonts de matèries primeres, CDP es pot dividir en ruta DMT i ruta PTA. El CDP destrueix l'estructura original de la fibra a causa de l'addició de nous grups a la cadena macromolecular, que redueix el punt de fusió, la temperatura de transició vítrea i la cristal·linitat de la fibra. A la regió amorfa, l'espai intermolecular augmenta, la qual cosa fa que les molècules de colorant penetrin a la fibra. La resistència del CDP és inferior a la del polièster normal, però la propietat antipilling del teixit es millora i el mànec és suau i gruixut. Es pot utilitzar per fer productes semblants a la llana d'alta qualitat. El tenyit de CDP comú encara necessita una temperatura alta (120 ~ 140 ℃) i alta pressió o amb la condició d'afegir un portador, per tenir una millor propietat de tintura. Per tant, a l'hora de seleccionar colorants, cal tenir en compte que els colorants seleccionats han de tenir una millor estabilitat tèrmica.

3. Fibra de polièster tenyible a temperatura ambient i pressió atmosfèrica (ECDP).

El polièster tenyible ECDP a temperatura i pressió normals es pot preparar afegint una petita quantitat del quart monòmer en el procés de polimerització ordinària de mascotes. Això es deu principalment a que el segment de cadena flexible de polietilenglicol s'introdueix a la cadena macromolecular de les mascotes, la qual cosa fa que l'estructura molecular de la fibra sigui més fluixa i la regió amorfa més gran, cosa que afavoreix l'entrada de colorants catiònics a la fibra i la combinació. amb més grups d'àcid sulfònic. Per tant, es pot tenyir en condicions de tenyit d'ebullició a pressió normal. La fibra ECDP té una sensació de mà més suau i una millor portabilitat que la fibra CDP i PET. Tanmateix, a causa de la baixa energia d'enllaç del quart segment de polietilenglicol monòmer, l'estabilitat tèrmica de la fibra ECDP es redueix i la pèrdua de força de la fibra ECDP és superior al 30% a la temperatura de planxa de 180 ℃. Per tant, s'ha de prestar especial atenció al teixit fet de fibra ECDP en el posttractament, rentat i planxat.

4. Fibra PTT

La fibra PTT és l'abreviatura de fibra de tereftalat de polipropilè. Algunes persones a l'estranger anomenen PTT la gran fibra del segle XXI, i el seu nom comercial és "Corterra".

PTT, pet i PBT pertanyen a la família del polièster i les seves propietats són similars. La fibra PTT té les característiques tant del polièster com del niló. És tan fàcil de rentar i assecar com el polièster, té una bona recuperació d'elasticitat i resistència a les arrugues, i té una bona resistència a la contaminació, resistència a la llum i sensació de mà. Té un millor rendiment de tenyit que el polièster i es pot tenyir a pressió normal. En les mateixes condicions, la penetració del colorant a la fibra PTT és superior a la de la mascota, i el tenyit és uniforme i la solidesa del color és bona. En comparació amb el niló, la fibra PTT també té una millor resistència al desgast i una recuperació de tracció, i té les característiques d'una gran elasticitat i una bona esponjosa, de manera que és més adequada per fer catifes i altres materials.

5. Fibra PBT

La fibra PBT és l'abreviatura de fibra de tereftalat de polibutilè. La fibra PBT està feta de tereftalat de dimetil (DMT) o àcid tereftàlic (TPA), la matèria primera principal del polièster, i 1,4 - butandiol. Les fibres PBT es van preparar mitjançant la filatura en fusió de DMT i 1,4-butandiol a alta temperatura i buit, utilitzant compostos orgànics de titani o estany i titanat de tetrabutil com a catalitzadors. La tecnologia de polimerització, filatura, post-processament i equips de fibra PBT són bàsicament els mateixos que els del polièster.

La fibra PBT té les mateixes característiques que la fibra de polièster, com ara bona resistència, fàcil rentat i assecat ràpid, mida estable, bona retenció de la forma, etc. El més important és que la part flexible de la seva cadena macromolecular és llarga, de manera que es trenca i s'estira, té una bona elasticitat, té pocs canvis d'elasticitat després de l'escalfament i se sent suau. Un altre avantatge de la fibra PBT és que la seva tintura és millor que la del polièster. El teixit PBT es pot tenyir amb colorants dispersos en condicions de tenyit en ebullició a pressió atmosfèrica. A més, la fibra PBT té una bona resistència a l'envelliment, resistència química i resistència a la calor. La fibra PBT s'utilitza àmpliament en plàstics d'enginyeria, carcassa d'electrodomèstics i peces de màquines.

6. Fibra de ploma

La fibra de ploma és l'abreviatura de fibra de naftalat de polietilè. Igual que el polièster, la fibra de ploma és un material de polièster termoplàstic semi cristal·lí, que va ser introduït inicialment per l'empresa KASA dels Estats Units. El seu procés de producció és mitjançant la transesterificació de dimetil 2,6-naftalè dicarboxilat (NDC) i etilenglicol (per exemple), i després la policondensació; Un altre mètode és l'esterificació directa de l'àcid 2,6-naftalè dicarboxílic (NDCA) i etilenglicol (per exemple), i després la policondensació. L'estabilitat tèrmica de la ploma es pot millorar afegint una petita quantitat de compostos que contenen amines orgàniques i fòsfor orgànic.

El procés de filatura de la fibra de ploma és similar al del polièster. El flux del procés és: assecat d'encenalls → filatura d'alta velocitat → dibuix. Com que la temperatura de transició de vidre de la fibra de ploma és més alta que la de la fibra de polièster, el procés de dibuix s'ha de canviar en conseqüència. S'ha d'adoptar el dibuix de múltiples passades i s'ha d'augmentar la temperatura de dibuix per evitar afectar la qualitat de la fibra a causa de la lenta velocitat d'orientació molecular. En comparació amb el polièster convencional, la fibra de ploma té millors propietats mecàniques i tèrmiques, com ara alta resistència, alt mòdul, bona resistència a la tracció i alta rigidesa; Bona resistència a la calor, mida estable, no fàcil de deformar, bona resistència a la flama; Bona resistència química i resistència a la hidròlisi; Resistència UV i resistència a l'envelliment.

7. Filament de polièster humit i sec

En canviar la forma de la secció transversal de la fibra, s'augmenta la bretxa entre les fibres individuals, augmenta la superfície específica i l'efecte capil·lar millora molt la seva conductivitat de la humitat, de manera que el filament de polièster humit i sec. El teixit de fibra té una excel·lent conductivitat de la humitat i un rendiment de difusió d'humitat. Es combina amb fibra de cotó i altres fibres amb una bona absorció d'humitat. Amb una estructura organitzativa raonable, l'efecte és millor. La roba és seca, fresca i còmoda. És adequat per a roba esportiva de punt, camises teixides, teixits de roba d'estiu, mitges de polièster, etc.

8. Fibra de polièster de quatre canals d'alta deshumidificació

Du Pont ha desenvolupat una fibra de polièster canal TEFRA amb una excel·lent capacitat d'absorció. És una fibra conductora d'alta humitat feta de fibra sintètica hidròfoba, que pot absorbir la suor de la pell molt suada a la superfície del teixit per refredar-se per evaporació. Els resultats van mostrar que el percentatge d'eliminació d'humitat de la fibra de cotó era del 52% i el de la fibra de polièster de quatre canals era del 95% després de 30 minuts. Aquest tipus de fibra és especialment eficaç en roba esportiva i roba interior tèrmica lleugera militar, que pot mantenir la pell seca i còmoda, i té una excel·lent conservació de la calor i funcions a prova de fred.

9. Fibra de secció buida porosa de polièster "wellkey"

El propòsit de desenvolupament de Wellkey és prendre la suor líquida com a objecte per aconseguir una absorció completa de la suor i un assecat ràpid. Wellkey és una fibra buida de polièster. Des de la superfície de la fibra, hi ha molts porus que penetren a la part buida. L'aigua líquida pot penetrar a la part buida des de la superfície de la fibra. Aquesta estructura de fibra té com a objectiu la màxima taxa d'absorció d'aigua i contingut d'humitat. En el procés de filatura, es va barrejar i dissoldre un agent especial de formació de porus per formar l'estructura de la fibra. La fibra té una excel·lent absorció de la transpiració i característiques d'assecat ràpid, i s'utilitza principalment com a teixit d'enaguas, malles, roba esportiva, samarretes, roba d'entrenament, abrics i altres peces de roba. A més, a causa dels seus avantatges d'absorció d'aigua i assecat ràpid i baix cost d'assecat, també té àmplies perspectives d'aplicació en camps sense desgast i camps mèdics i sanitaris.

10. Fibra buida de polièster ondulada tridimensional

La primera fibra de crimpada tridimensional es va fer mitjançant l'ús de dos polímers amb diferents propietats de contracció mitjançant la tecnologia de filatura composta i un procés de formació de refrigeració específic. Després de dibuixar, va formar un encrespament natural a causa de la diferència de contracció. El procés de preparació actual ha avançat molt, és a dir, adopta la tecnologia patentada única de disseny de forats de filera excèntrica, combinada amb un sistema de refrigeració de conformació asimètrica i el corresponent procés de dibuix i conformació posterior, la fibra preparada té un alt grau de rínxol, rínxol natural i permanent. i bona retenció de calor. Actualment, les varietats desenvolupades inclouen fibres buides ondulades tridimensionals de quatre forats, set forats o fins i tot nou forats. La fibra buida tridimensional s'utilitza àmpliament en camps d'ompliment i fibra tèrmica.

Recollida de dades: Enciclopèdia de tintura i acabat

De: curs oficial de tela de comptes

Hora de publicació: 21-juny-2022