1.Sensorische Identifizierung

(1) Main Methoden

Augenbeobachtung:Nutzen Sie die visuelle Wirkung der Augen, um den Glanz, die Färbung, die Rauheit der Oberfläche und die Erscheinungsmerkmale der Organisation, Maserung und Faser zu beobachten.

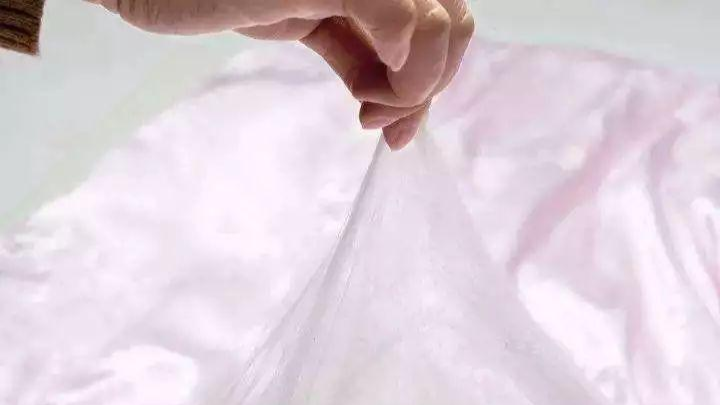

Handberührung:Nutzen Sie die taktile Wirkung der Hand, um die Härte, Glätte, Rauheit, Feinheit, Elastizität, Wärme usw. des Stoffes zu spüren. Auch die Festigkeit und Elastizität von Fasern und Garnen im Stoff lässt sich per Hand erfassen.

Hören und Riechen:Hören und Riechen sind hilfreich, um die Rohstoffe einiger Stoffe zu beurteilen. Seide hat beispielsweise einen einzigartigen Seidenklang; Das Reißgeräusch verschiedener Faserstoffe ist unterschiedlich; Der Geruch von Acryl- und Wollstoffen ist unterschiedlich.

(2) Vier Schritte

Der erste Schrittbesteht darin, vorab die Hauptkategorien von Fasern oder Stoffen zu unterscheiden.

Der zweite Schrittbesteht darin, die Arten von Rohstoffen anhand der sensorischen Eigenschaften der Fasern im Stoff weiter zu beurteilen.

Der dritte Schrittbesteht darin, anhand der sensorischen Eigenschaften des Stoffes ein endgültiges Urteil zu fällen.

Der vierte Schrittbesteht darin, die Urteilsergebnisse zu überprüfen. Wenn das Urteil unsicher ist, können andere Methoden zur Überprüfung verwendet werden. Bei einer falschen Beurteilung kann die sensorische Identifizierung erneut durchgeführt oder mit anderen Methoden kombiniert werden.

2.Methode zur Identifizierung der Verbrennung

Verbrennungseigenschaften üblicher Textilfasern

① Baumwollfaser, brennt im Brandfall, brennt schnell und erzeugt gelbe Flammen und Geruch; Es entsteht ein wenig grauweißer Rauch, der nach dem Verlassen des Feuers weiter brennen kann. Nach dem Ausblasen der Flamme brennen immer noch Funken, aber die Dauer ist nicht lang; Nach dem Verbrennen kann es seine Samtform behalten und bei Berührung mit der Hand leicht in lose Asche zerfallen. Die Asche ist graues und weiches Pulver, und der verkohlte Teil der Faser ist schwarz.

② Hanffaser, brennt schnell, wird weich, schmilzt nicht, schrumpft nicht, erzeugt gelbe oder blaue Flammen und riecht nach brennendem Gras; Lassen Sie die Flamme stehen und brennen Sie schnell weiter; Es gibt wenig Asche, in Form von hellgrauer oder weißer Strohasche.

③ Wolle brennt nicht sofort, wenn sie mit der Flamme in Berührung kommt. Zuerst schrumpft es, dann raucht es und dann beginnt die Faser zu brennen; Die Flamme ist orangegelb und die Brenngeschwindigkeit ist langsamer als bei Baumwollfasern. Beim Verlassen der Flamme hört die Flamme sofort auf zu brennen. Es ist nicht leicht, weiter zu brennen, und es riecht nach verbrannten Haaren und Federn; Die Asche kann nicht die ursprüngliche Faserform behalten, sondern es handelt sich um amorphe oder kugelförmige, glänzend schwarzbraune, knackige Stücke, die durch Drücken mit den Fingern zerkleinert werden können. Die Asche ist groß und riecht verbrannt.

④ Seide, die langsam brennt, schmilzt und kräuselt sich und schrumpft beim Brennen zu einer Kugel zusammen, mit einem Geruch nach verbranntem Haar; Beim Verlassen der Flamme blinkt sie leicht, brennt langsam und erlischt manchmal von selbst; Gray ist eine dunkelbraune, knusprige Kugel, die durch Drücken mit den Fingern zerdrückt werden kann.

⑤ Das Brennverhalten von Viskosefasern ähnelt grundsätzlich dem von Baumwolle, jedoch ist die Brenngeschwindigkeit von Viskosefasern etwas schneller als die von Baumwollfasern und es entsteht weniger Asche. Manchmal ist es nicht einfach, die ursprüngliche Form beizubehalten, und die Viskosefaser gibt beim Brennen ein leichtes Zischen von sich.

⑥ Acetatfaser mit schneller Brenngeschwindigkeit, Funkenbildung, Schmelzen und Brennen gleichzeitig und beißendem Essiggeruch beim Brennen; Schmelzen und verbrennen, während Sie die Flamme verlassen; Grau ist schwarz, glänzend und unregelmäßig und kann mit den Fingern zerdrückt werden.

⑦ Kupfer-Ammoniakfaser, schnell brennend, nicht schmelzend, nicht schrumpfend, mit dem Geruch von brennendem Papier; Lassen Sie die Flamme stehen und brennen Sie schnell weiter; Die Esche ist hellgrau oder grauweiß.

⑧ Wenn sich Nylon in der Nähe der Flamme befindet, schrumpft die Faser. Nach Kontakt mit der Flamme schrumpft die Faser schnell und schmilzt zu einer transparenten kolloidalen Substanz mit kleinen Bläschen.

⑨Acrylfaser, gleichzeitig schmelzend und brennend, schnell brennend; Die Flamme ist weiß, hell und kraftvoll, manchmal leicht schwarzer Rauch; Es entsteht ein fischartiger oder stechender Geruch, der dem von brennendem Kohlenteer ähnelt; Lassen Sie die Flamme stehen und brennen Sie weiter, aber die Brenngeschwindigkeit ist langsam; Die Asche ist eine schwarzbraune, unregelmäßige, spröde Kugel, die sich leicht mit den Fingern drehen lässt.

⑩ Vinylon schrumpft beim Brennen schnell, brennt langsam und die Flamme ist sehr klein, fast rauchlos; Wenn eine große Fasermenge geschmolzen wird, entsteht eine große dunkelgelbe Flamme mit kleinen Bläschen; Besonderer Geruch von Calciumcarbidgas beim Verbrennen; Lassen Sie die Flamme stehen und brennen Sie weiter, manchmal erlöscht sie von selbst; Die Asche ist eine kleine, schwarzbraune, unregelmäßige, zerbrechliche Perle, die mit den Fingern gedreht werden kann.

⑪ Polypropylenfaser, beim Kräuseln, beim Schmelzen, langsames Brennen; Es gibt blaue helle Flammen, schwarzen Rauch und tropfende kolloidale Substanzen; Geruch ähnlich wie brennendes Paraffin; Lassen Sie die Flamme stehen und brennen Sie weiter, manchmal erlöscht sie von selbst; Die Asche ist unregelmäßig und hart, transparent und lässt sich nicht leicht mit den Fingern drehen.

⑫ Chlorfaser, schwer zu verbrennen; In der Flamme schmelzen und verbrennen, dabei schwarzen Rauch ausstoßen; Beim Verlassen der Flamme erlischt diese sofort und kann nicht weiter brennen; Beim Verbrennen entsteht ein unangenehmer, stechender Chlorgeruch; Die Asche ist ein unregelmäßiger, dunkelbrauner, harter Klumpen, der sich nicht leicht mit den Fingern drehen lässt.

⑬ Spandex dehnt sich in der Nähe der Flamme zunächst zu einem Kreis aus, schrumpft dann und schmilzt; In der Flamme schmelzen und verbrennen, die Brenngeschwindigkeit ist relativ langsam und die Flamme ist gelb oder blau; Beim Verlassen der Flamme beim Brennen schmelzen und langsam von selbst erlöschen; Besonders stechender Geruch beim Verbrennen; Esche ist ein weißer Klebeblock.

3.Dichtegradientenmethode

Der Identifizierungsprozess der Dichtegradientenmethode ist wie folgt: Bereiten Sie zunächst eine Dichtegradientenlösung vor, indem Sie zwei Arten leichter und schwerer Flüssigkeiten mit unterschiedlichen Dichten, die miteinander gemischt werden können, richtig mischen. Im Allgemeinen wird Xylol als leichte Flüssigkeit und Tetrachlorkohlenstoff als schwere Flüssigkeit verwendet. Durch Diffusion diffundieren leichte Flüssigkeitsmoleküle und schwere Flüssigkeitsmoleküle an der Grenzfläche der beiden Flüssigkeiten, sodass die gemischte Flüssigkeit im Dichtegradientenrohr eine Dichtegradientenlösung mit kontinuierlichen Änderungen von oben nach unten bilden kann. Verwenden Sie Standard-Dichtekugeln, um die Dichtewerte in jeder Höhe zu kalibrieren. Anschließend wird die zu prüfende Textilfaser durch Entfetten, Trocknen etc. vorbehandelt und zu kleinen Kugeln geformt. Die kleinen Kugeln werden der Reihe nach in das Dichtegradientenrohr gegeben, und der Dichtewert der Faser wird gemessen und mit der Standarddichte der Faser verglichen, um den Fasertyp zu identifizieren. Da sich die Dichtegradientenflüssigkeit mit der Temperaturänderung ändert, muss die Temperatur der Dichtegradientenflüssigkeit während des Tests konstant gehalten werden.

4.Mikroskopie

Indem wir die Längsmorphologie von Textilfasern unter dem Mikroskop beobachten, können wir die Hauptkategorien unterscheiden, zu denen sie gehören; Der spezifische Name der Faser kann durch Beobachtung der Querschnittsmorphologie der Textilfaser bestimmt werden.

5.Auflösungsmethode

Bei reinen Textilgeweben wird dem Reagenzglas mit den bei der Identifizierung zu identifizierenden Textilfasern eine bestimmte Konzentration chemischer Reagenzien zugesetzt und anschließend die Auflösung der Textilfasern (gelöst, teilweise gelöst, leicht gelöst, unlöslich) beobachtet sorgfältig unterschieden werden, und die Temperatur, bei der sie gelöst werden (gelöst bei Raumtemperatur, gelöst durch Erhitzen, gelöst durch Sieden), ist sorgfältig aufzuzeichnen.

Für das Mischgewebe ist es notwendig, das Gewebe in Textilfasern aufzuspalten, dann die Textilfasern auf den Glasobjektträger mit konkaver Oberfläche zu legen, die Fasern zu entfalten, chemische Reagenzien aufzutropfen und unter dem Mikroskop zu beobachten, um die Auflösung der Komponentenfasern und zu beobachten Bestimmen Sie den Fasertyp.

Da die Konzentration und Temperatur des chemischen Lösungsmittels offensichtlich einen Einfluss auf die Löslichkeit von Textilfasern haben, sollten Konzentration und Temperatur des chemischen Reagenzes bei der Identifizierung von Textilfasern durch die Auflösungsmethode streng kontrolliert werden.

6.Methode zum Färben von Reagenzien

Die Reagenzfärbemethode ist eine Methode zur schnellen Identifizierung von Textilfasersorten anhand der unterschiedlichen Färbeeigenschaften verschiedener Textilfasern gegenüber bestimmten chemischen Reagenzien. Die Reagenzfärbemethode ist nur auf nicht gefärbte oder rein gesponnene Garne und Stoffe anwendbar. Farbige Textilfasern oder Textilgewebe müssen nach und nach entfärbt werden.

7.Schmelzpunktmethode

Die Schmelzpunktmethode basiert auf den unterschiedlichen Schmelzeigenschaften verschiedener synthetischer Fasern. Der Schmelzpunkt wird mit dem Schmelzpunktmessgerät gemessen, um die Sorten von Textilfasern zu identifizieren. Die meisten synthetischen Fasern haben keinen genauen Schmelzpunkt. Der Schmelzpunkt derselben Kunstfaser ist kein fester Wert, sondern der Schmelzpunkt ist grundsätzlich in einem engen Bereich festgelegt. Daher kann die Art der Kunstfaser anhand des Schmelzpunkts bestimmt werden. Dies ist eine der Methoden zur Identifizierung synthetischer Fasern. Diese Methode wird nicht einfach verwendet, sondern dient als Hilfsmethode zur Überprüfung nach vorläufiger Identifizierung. Sie gilt nur für reine Kunstfasergewebe ohne Schmelzbeständigkeitsbehandlung.

Zeitpunkt der Veröffentlichung: 17. Okt. 2022