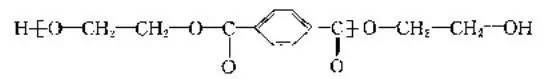

Polyester bezieht sich normalerweise auf eine hochmolekulare Verbindung, die durch Polykondensation von zweibasiger Säure und zweibasigem Alkohol gewonnen wird und deren Grundkettenglieder durch Esterbindungen verbunden sind. Es gibt viele Arten von Polyesterfasern, wie z. B. Polyethylenterephthalat (PET)-Fasern, Polybutylenterephthalat (PBT)-Fasern, Polypropylenterephthalat (PPT)-Fasern usw. Unter ihnen sind die Fasern mit einem Polyethylenterephthalatgehalt von mehr als 85 % die wichtigsten diejenigen, und das Molekulargewicht wird im Allgemeinen zwischen 18.000 und 25.000 kontrolliert. Die Hauptmolekularstruktur ist wie folgt:

1. Polyesterfaser (PET).

Die Erforschung von Polyester begann in den 1930er Jahren. Es wurde von Briten wie Whinfield und Dickson erfunden. 1949 wurde es in Großbritannien und 1953 in den Vereinigten Staaten industrialisiert. Es handelt sich um ein Produkt aus einer Vielzahl synthetischer Fasern, die erst spät, aber schnell entwickelt wurden.

Das Molekulargewicht von Polyester beträgt 18.000 bis 25.000 und der Polymerisationsgrad beträgt 100 bis 140. Makromoleküle haben eine symmetrische chemische Struktur. Unter geeigneten Bedingungen bilden Makromoleküle leicht Kristalle und die Faserstruktur ist kompakt. Polyester-Makromoleküle enthalten Benzolringe, bei denen es sich grundsätzlich um starre Makromoleküle handelt. Gleichzeitig enthalten sie auch aliphatische Kohlenwasserstoffketten, die die Moleküle flexibel machen. Außer zwei alkoholterminierten Hydroxylgruppen gibt es im Makromolekül keine weiteren polaren Gruppen. Bei hohem Estergehalt kommt es bei hoher Temperatur zu Hydrolyse und thermischem Cracken. Polyester wird schmelzgesponnen. Sein Querschnitt ist rund, seine Längsrichtung ist ein Glasstab und seine Dichte beträgt 1,38 bis 1,40 g/cm3.

In China wird die Faser mit einem Polyethylenterephthalatgehalt von mehr als 85 % als Polyester bezeichnet, allgemein bekannt als „Dacron“. Es gibt viele ausländische Warennamen, wie zum Beispiel „Dacron“ in den Vereinigten Staaten, „Tetoron“ in Japan, „Terlenka“ im Vereinigten Königreich und „Lavsan“ in der ehemaligen Sowjetunion.

2. Kationisch färbbare Polyesterfaser (CDP).

Modifizierter Polyester (CDP) kann mit kationischen Farbstoffen gefärbt werden, indem saure Gruppen eingeführt werden, die kationische Farbstoffe in PET-Molekülketten binden können. CDP wurde zuerst von der amerikanischen Firma DuPont entwickelt. Am Ende des 20. Jahrhunderts machte seine Produktion 1/6 der gesamten PET-Faserproduktion aus. Zu den typischen Sorten gehören Dacron T64, Dacron T65 usw. CDP weist nicht nur eine gute Färbeleistung auf, sondern kann auch im selben Bad mit Naturfasern wie Wolle gefärbt werden, was den Färbeprozess von Mischgeweben vereinfacht. Wenn es mit gewöhnlichem Polyester gemischt und verwoben wird, kann es im gleichen Bad auch unterschiedliche Farbeffekte erzeugen, was die Farbe von Stoffen erheblich bereichert. Daher hat sich CDP zu einer sich schnell entwickelnden Variante modifizierter Polyester entwickelt. CDP wird hauptsächlich durch Zugabe des dritten oder vierten Monomers, wie z. B. Natriumdimethylisophthalatsulfonat (SIPM), zur pet-Makromolekülkette durch Copolymerisation und Pfropfcopolymerisation hergestellt. Wenn der CDP-Molekülkette beim Färben eine negativ geladene Sulfonsäuregruppe hinzugefügt wird, tauschen sich die Metallionen an der Sulfonsäuregruppe mit den Kationen im Farbstoff aus, sodass die Farbstoffionen an der makromolekularen CDP-Kette fixiert werden. Die beim Färben entstehenden Salze werden in der wässrigen Lösung kontinuierlich entfernt und die Reaktion läuft weiter. Schließlich wird der Färbeeffekt erzielt.

Der Produktionsprozess von CDP ähnelt dem von Haustieren, der in kontinuierliche und intermittierende Prozesse unterteilt werden kann. Aufgrund unterschiedlicher Rohstoffquellen kann CDP in DMT-Route und PTA-Route unterteilt werden. CDP zerstört die ursprüngliche Struktur der Faser durch die Hinzufügung neuer Gruppen in der makromolekularen Kette, wodurch der Schmelzpunkt, die Glasübergangstemperatur und die Kristallinität der Faser sinken. Im amorphen Bereich vergrößert sich der intermolekulare Raum, was das Eindringen von Farbstoffmolekülen in die Faser begünstigt. Die Festigkeit von CDP ist geringer als die von gewöhnlichem Polyester, aber die Anti-Pilling-Eigenschaft des Stoffes ist verbessert und der Griff ist weich und prall. Daraus lassen sich hochwertige wollähnliche Produkte herstellen. Das Färben von gewöhnlichem CDP erfordert immer noch hohe Temperaturen (120–140 °C) und hohen Druck oder die Zugabe von Träger, um bessere Färbeeigenschaften zu erzielen. Daher muss bei der Auswahl der Farbstoffe darauf geachtet werden, dass die ausgewählten Farbstoffe eine bessere thermische Stabilität aufweisen müssen.

3. Bei Raumtemperatur und Atmosphärendruck färbbare Polyesterfaser (ECDP).

Der bei normaler Temperatur und Druck färbbare Polyester ECDP kann durch Zugabe einer kleinen Menge des vierten Monomers im Prozess der gewöhnlichen Haustierpolymerisation hergestellt werden. Dies liegt hauptsächlich daran, dass das flexible Kettensegment von Polyethylenglykol in die makromolekulare Haustierkette eingeführt wird, wodurch die Molekülstruktur der Faser lockerer und der amorphe Bereich größer wird, was den Eintritt kationischer Farbstoffe in die Faser und die Kombination begünstigt mit mehr Sulfonsäuregruppen. Daher kann es unter normalen Färbebedingungen unter Druckkochen gefärbt werden. ECDP-Fasern fühlen sich weicher an und sind besser tragbar als CDP- und PET-Fasern. Aufgrund der geringen Bindungsenergie des vierten Monomersegments aus Polyethylenglykol ist jedoch die thermische Stabilität der ECDP-Faser verringert und der Festigkeitsverlust der ECDP-Faser beträgt mehr als 30 % bei einer Bügeltemperatur von 180 °C. Daher sollte dem Stoff aus ECDP-Faser bei der Nachbehandlung, dem Waschen und Bügeln besondere Aufmerksamkeit gewidmet werden.

4. PTT-Faser

PTT-Faser ist die Abkürzung für Polypropylenterephthalatfaser. Manche Leute im Ausland nennen PTT die große Faser des 21. Jahrhunderts, und ihr Handelsname ist „Corterra“.

PTT, PET und PBT gehören zur Polyesterfamilie und haben ähnliche Eigenschaften. PTT-Fasern haben die Eigenschaften von Polyester und Nylon. Es lässt sich genauso leicht waschen und trocknen wie Polyester, hat eine gute Elastizitätserholung und Knitterfestigkeit sowie eine gute Verschmutzungsbeständigkeit, Lichtbeständigkeit und Haptik. Es hat eine bessere Färbeleistung als Polyester und kann unter normalem Druck gefärbt werden. Unter den gleichen Bedingungen ist die Penetration des Farbstoffs in die PTT-Faser höher als bei Haustieren, und die Färbung ist gleichmäßig und die Farbechtheit ist gut. Im Vergleich zu Nylon weisen PTT-Fasern außerdem eine bessere Verschleißfestigkeit und Zugerholung auf und zeichnen sich durch große Elastizität und gute Flauschigkeit aus, sodass sie besser für die Herstellung von Teppichen und anderen Materialien geeignet sind.

5. PBT-Faser

PBT-Faser ist die Abkürzung für Polybutylenterephthalatfaser. PBT-Fasern bestehen aus Dimethylterephthalat (DMT) oder Terephthalsäure (TPA), dem Hauptrohstoff von Polyester, und 1,4-Butandiol. PBT-Fasern wurden durch Schmelzspinnen von DMT und 1,4-Butandiol bei hoher Temperatur und Vakuum unter Verwendung organischer Titan- oder Zinnverbindungen und Tetrabutyltitanat als Katalysatoren hergestellt. Die Polymerisations-, Spinn-, Nachbearbeitungstechnologie und Ausrüstung von PBT-Fasern sind grundsätzlich die gleichen wie bei Polyester.

PBT-Fasern haben die gleichen Eigenschaften wie Polyesterfasern, wie gute Festigkeit, einfaches Waschen und schnelles Trocknen, stabile Größe, gute Formbeständigkeit usw. Das Wichtigste ist, dass der flexible Teil ihrer makromolekularen Kette lang ist, sodass sie bricht und bricht dehnbar, hat eine gute Elastizität, verändert die Elastizität nach dem Erhitzen kaum und fühlt sich weich an. Ein weiterer Vorteil von PBT-Fasern besteht darin, dass ihre Färbbarkeit besser ist als die von Polyester. Das PBT-Gewebe kann mit Dispersionsfarbstoffen unter der Bedingung des Siedefärbens bei Atmosphärendruck gefärbt werden. Darüber hinaus weist PBT-Faser eine gute Alterungsbeständigkeit, chemische Beständigkeit und Hitzebeständigkeit auf. PBT-Fasern werden häufig in technischen Kunststoffen, Gehäusen von Haushaltsgeräten und Maschinenteilen verwendet.

6. Stiftfaser

Pen Fiber ist die Abkürzung für Polyethylennaphthalatfaser. Stiftfasern sind wie Polyester ein teilkristallines thermoplastisches Polyestermaterial, das ursprünglich von der Firma KASA in den USA eingeführt wurde. Sein Herstellungsprozess erfolgt durch Umesterung von Dimethyl-2,6-naphthalindicarboxylat (NDC) und Ethylenglykol (z. B.) und anschließender Polykondensation; Eine weitere Methode ist die direkte Veresterung von 2,6-Naphthalindicarbonsäure (NDCA) und Ethylenglykol (z. B.) und die anschließende Polykondensation. Die thermische Stabilität des Stifts kann durch Zugabe einer kleinen Menge an Verbindungen, die organische Amine und organischen Phosphor enthalten, verbessert werden.

Der Spinnprozess von Stiftfasern ähnelt dem von Polyester. Der Prozessablauf ist: Spantrocknung → Hochgeschwindigkeitsspinnen → Strecken. Da die Glasübergangstemperatur von Stiftfasern höher ist als die von Polyesterfasern, sollte der Zeichenprozess entsprechend geändert werden. Um eine Beeinträchtigung der Faserqualität aufgrund der langsamen molekularen Orientierungsgeschwindigkeit zu vermeiden, sollte ein Mehrdurchlauf-Strecken angewendet und die Strecktemperatur erhöht werden. Im Vergleich zu herkömmlichem Polyester weisen Stiftfasern bessere mechanische und thermische Eigenschaften auf, wie z. B. hohe Festigkeit, hohes Modul, gute Zugfestigkeit und hohe Steifigkeit; Gute Hitzebeständigkeit, stabile Größe, nicht leicht zu verformen, gute Flammhemmung; Gute chemische Beständigkeit und Hydrolysebeständigkeit; UV-Beständigkeit und Alterungsbeständigkeit.

7. Nasses und trockenes Polyesterfilament

Durch die Änderung der Querschnittsform der Faser wird der Abstand zwischen den einzelnen Fasern vergrößert, die spezifische Oberfläche vergrößert und durch den Kapillareffekt wird die Feuchtigkeitsleitfähigkeit erheblich verbessert, sodass nasse und trockene Polyesterfilamente entstehen. Das Fasergewebe weist eine hervorragende Feuchtigkeitsleitfähigkeit und Feuchtigkeitsdiffusionsleistung auf. Es wird mit Baumwollfasern und anderen Fasern mit guter Feuchtigkeitsaufnahme kombiniert. Bei einer vernünftigen Organisationsstruktur ist die Wirkung besser. Die Kleidung ist trocken, kühl und bequem. Es eignet sich für gestrickte Sportbekleidung, gewebte Hemden, Sommerbekleidungsstoffe, Polyesterstrümpfe usw.

8. Vierkanalige Polyesterfaser mit hoher Entfeuchtung

Du Pont hat eine TEFRA-Kanal-Polyesterfaser mit hervorragender Dochtwirkungsfähigkeit entwickelt. Es handelt sich um eine hochfeuchtigkeitsleitende Faser aus hydrophober Kunstfaser, die Schweiß von stark schwitzender Haut an die Stoffoberfläche ableiten kann, um dort eine Verdunstungskühlung zu erzielen. Die Ergebnisse zeigten, dass der Prozentsatz der Feuchtigkeitsentfernung nach 30 Minuten bei Baumwollfasern 52 % und bei Vierkanal-Polyesterfasern 95 % betrug. Diese Art von Faser eignet sich besonders gut für Sportbekleidung und leichte Thermounterwäsche für das Militär, da sie die Haut trocken und angenehm hält und hervorragende Wärmeschutz- und Kältebeständigkeitsfunktionen aufweist.

9. Poröse Hohlprofilfaser aus Polyester „Wellkey“

Das Entwicklungsziel von Wellkey besteht darin, flüssigen Schweiß als Ziel zu nutzen, um eine vollständige Schweißabsorption und schnelle Trocknung zu erreichen. Wellkey ist eine Polyester-Hohlfaser. Von der Oberfläche der Faser aus gibt es viele Poren, die in den hohlen Teil eindringen. Von der Faseroberfläche her kann flüssiges Wasser in den Hohlraum eindringen. Diese Faserstruktur zielt auf maximale Wasseraufnahme und Feuchtigkeitsgehalt ab. Beim Spinnprozess wird ein spezieller Porenbildner vermischt und aufgelöst, um die Faserstruktur zu bilden. Die Faser hat eine hervorragende Schweißabsorption und schnelle Trocknungseigenschaften und wird hauptsächlich als Stoff für Petticoats, Strumpfhosen, Sportbekleidung, Hemden, Trainingskleidung, Mäntel und andere Kleidung verwendet. Darüber hinaus bietet es aufgrund seiner Vorteile der Wasseraufnahme und der schnellen Trocknung sowie der geringen Trocknungskosten auch breite Anwendungsaussichten in nicht tragenden Bereichen sowie in den Bereichen Medizin und Gesundheit.

10. Dreidimensional gekräuselte hohle Polyesterfaser

Die frühen dreidimensionalen Kräuselfasern wurden aus zwei Polymeren mit unterschiedlichen Schrumpfungseigenschaften durch Verbundspinntechnologie und ein spezielles Kühlformverfahren hergestellt. Nach dem Ziehen bildete sich aufgrund der unterschiedlichen Schrumpfung eine natürliche Kräuselung. Der aktuelle Vorbereitungsprozess hat große Fortschritte gemacht, das heißt, er übernimmt die einzigartige patentierte Technologie des exzentrischen Spinndüsenlochdesigns in Kombination mit einem asymmetrischen Formkühlsystem und einem entsprechenden anschließenden Zieh- und Formungsprozess. Die vorbereitete Faser weist einen hohen Kräuselgrad sowie eine natürliche und dauerhafte Kräuselung auf und gute Wärmespeicherung. Derzeit umfassen die entwickelten Sorten dreidimensional gekräuselte Hohlfasern mit vier Löchern, sieben Löchern oder sogar neun Löchern. Dreidimensional gekräuselte Hohlfasern werden häufig in Füll- und Thermofaserbereichen eingesetzt.

Datenerfassung: Enzyklopädie zum Färben und Veredeln

Von: offizieller Account-Stoffkurs

Zeitpunkt der Veröffentlichung: 21.06.2022