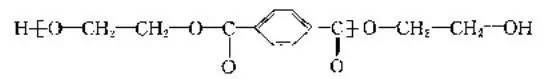

El poliéster generalmente se refiere a un compuesto de alto peso molecular obtenido por policondensación de ácido dibásico y alcohol dibásico, y sus eslabones básicos de la cadena están conectados por enlaces éster. Hay muchos tipos de fibras de poliéster, como fibra de tereftalato de polietileno (PET), fibra de tereftalato de polibutileno (PBT), fibra de tereftalato de polipropileno (PPT), etc. entre ellas, las fibras con un contenido de tereftalato de polietileno superior al 85% son las principales. unos, y el peso molecular generalmente se controla entre 18000 y 25000. La estructura molecular principal es la siguiente:

1. Fibra de poliéster (PET)

La investigación del poliéster comenzó en la década de 1930. Fue inventado por británicos como Whinfield y Dickson. En 1949 se industrializó en Gran Bretaña y en 1953 en Estados Unidos. Es un producto de grandes variedades de fibras sintéticas que se desarrollaron tarde, pero rápidamente.

El peso molecular del poliéster es de 18000 a 25000 y el grado de polimerización es de 100 a 140. Las macromoléculas tienen una estructura química simétrica. En condiciones adecuadas, las macromoléculas forman cristales fácilmente y la estructura de la fibra es compacta. Las macromoléculas de poliéster contienen anillos de benceno, que son básicamente macromoléculas rígidas. Al mismo tiempo, también contienen cadenas de hidrocarburos alifáticos, lo que hace que las moléculas sean flexibles. No hay otros grupos polares en la macromolécula excepto dos grupos hidroxilo terminados en alcohol. Con un alto contenido de éster, se producirán hidrólisis y craqueo térmico a alta temperatura. El poliéster se hila en fusión. Su sección transversal es redonda, su dirección longitudinal es una varilla de vidrio y su densidad es de 1,38 ~ 1,40 g/cm3.

En China, la fibra con un contenido de tereftalato de polietileno superior al 85% se denomina poliéster, comúnmente conocida como "Dacron". Hay muchos nombres extranjeros de productos básicos, como “Dacron” en Estados Unidos, “tetoron” en Japón, “terlenka” en el Reino Unido y “lavsan” en la ex Unión Soviética.

2. Fibra de poliéster teñible catiónica (CDP)

El poliéster modificado (CDP) se puede teñir con tintes catiónicos introduciendo grupos ácidos que pueden unir tintes catiónicos a las cadenas moleculares de PET. CDP fue desarrollado por primera vez por la empresa estadounidense DuPont. A finales del siglo XX, su producción representaba 1/6 de la producción total de fibra PET. Sus variedades típicas incluyen dacron t64, dacron T65, etc. El CDP no solo tiene un buen rendimiento de teñido, sino que también puede teñirse en el mismo baño con fibras naturales como la lana, lo que resulta conveniente para simplificar el proceso de teñido de tejidos mezclados. Si se mezcla y se entrelaza con poliéster común, también puede producir el mismo efecto de color diferente del baño, lo que enriquece enormemente el color de las telas. Por lo tanto, el CDP se ha convertido en una variedad de poliéster modificado en rápido desarrollo. El CDP se prepara principalmente agregando el tercer o cuarto monómero, como el dimetilisoftalatosulfonato de sodio (SIPM), a la cadena macromolecular del pet mediante copolimerización y copolimerización por injerto. A medida que se agrega un grupo de ácido sulfónico cargado negativamente a la cadena molecular de CDP, al teñir, los iones metálicos del grupo de ácido sulfónico se intercambiarán con los cationes en el tinte, por lo que los iones de tinte se fijarán en la cadena macromolecular de CDP. Las sales generadas por el teñido se eliminarán continuamente en la solución acuosa y la reacción continuará. Finalmente se conseguirá el efecto teñido.

El proceso de producción del CDP es similar al del pet, que se puede dividir en continuo e intermitente. Debido a las diferentes fuentes de materias primas, el CDP se puede dividir en ruta DMT y ruta PTA. El CDP destruye la estructura original de la fibra debido a la adición de nuevos grupos en la cadena macromolecular, lo que reduce el punto de fusión, la temperatura de transición vítrea y la cristalinidad de la fibra. En la región amorfa, el espacio intermolecular aumenta, lo que favorece que las moléculas de tinte penetren en la fibra. La resistencia del CDP es menor que la del poliéster común, pero la propiedad antibolitas de la tela mejora y el tacto es suave y terso. Se puede utilizar para fabricar productos similares a la lana de alta calidad. El teñido del CDP común aún necesita alta temperatura (120 ~ 140 ℃) y alta presión o bajo la condición de agregar un portador, para tener mejores propiedades de teñido. Por tanto, a la hora de seleccionar tintes, hay que tener en cuenta que los tintes seleccionados deben tener una mejor estabilidad térmica.

3. Fibra de poliéster teñible a temperatura ambiente y presión atmosférica (ECDP)

El poliéster teñible ECDP a temperatura y presión normales se puede preparar añadiendo una pequeña cantidad del cuarto monómero en el proceso de polimerización de pet ordinaria. Esto se debe principalmente a que el segmento de cadena flexible de polietilenglicol se introduce en la cadena macromolecular del pet, lo que hace que la estructura molecular de la fibra sea más suelta y la región amorfa más grande, lo que favorece más la entrada de tintes catiónicos en la fibra y la combinación. con más grupos de ácido sulfónico. Por lo tanto, se puede teñir en condiciones normales de teñido por ebullición a presión. La fibra ECDP tiene un tacto más suave y una mejor portabilidad que la fibra CDP y PET. Sin embargo, debido a la baja energía de enlace del cuarto segmento monómero de polietilenglicol, la estabilidad térmica de la fibra ECDP se reduce y la pérdida de resistencia de la fibra ECDP es más del 30 % a una temperatura de planchado de 180 ℃. Por lo tanto, se debe prestar especial atención al tejido fabricado con fibra ECDP en el postratamiento, lavado y planchado.

4. Fibra PTT

La fibra PTT es la abreviatura de fibra de tereftalato de polipropileno. Algunos en el extranjero llaman al PTT la gran fibra del siglo XXI y su nombre comercial es “Corterra”.

PTT, pet y PBT pertenecen a la familia del poliéster y sus propiedades son similares. La fibra PTT tiene las características tanto del poliéster como del nailon. Es tan fácil de lavar y secar como el poliéster, tiene buena recuperación de elasticidad y resistencia a las arrugas, y tiene buena resistencia a la contaminación, resistencia a la luz y tacto al tacto. Tiene un mejor rendimiento de teñido que el poliéster y se puede teñir bajo presión normal. En las mismas condiciones, la penetración del tinte en la fibra de PTT es mayor que la del pet, el teñido es uniforme y la solidez del color es buena. En comparación con el nailon, la fibra PTT también tiene mejor resistencia al desgaste y recuperación de la tracción, y tiene las características de gran elasticidad y buena esponjosidad, por lo que es más adecuada para fabricar alfombras y otros materiales.

5. Fibra PBT

La fibra PBT es la abreviatura de fibra de tereftalato de polibutileno. La fibra PBT está hecha de tereftalato de dimetilo (DMT) o ácido tereftálico (TPA), la principal materia prima del poliéster, y 1,4 – butanodiol. Las fibras de PBT se prepararon mediante hilado en fusión de DMT y 1,4-butanodiol a alta temperatura y vacío, utilizando compuestos orgánicos de titanio o estaño y titanato de tetrabutilo como catalizadores. La tecnología de polimerización, hilado, posprocesamiento y equipos de la fibra PBT son básicamente los mismos que los del poliéster.

La fibra PBT tiene las mismas características que la fibra de poliéster, como buena resistencia, fácil lavado y secado rápido, tamaño estable, buena retención de forma, etc. lo más importante es que la parte flexible de su cadena macromolecular es larga, por lo que se rompe y se estira, tiene buena elasticidad, tiene pocos cambios de elasticidad después del calentamiento y se siente suave. Otra ventaja de la fibra PBT es que su capacidad de teñido es mejor que la del poliéster. La tela PBT se puede teñir con tintes dispersos bajo la condición de teñido por ebullición a presión atmosférica. Además, la fibra PBT tiene buena resistencia al envejecimiento, resistencia química y resistencia al calor. La fibra PBT se utiliza ampliamente en plásticos de ingeniería, carcasas de electrodomésticos y piezas de máquinas.

6. Fibra de pluma

La fibra de pluma es la abreviatura de fibra de naftalato de polietileno. Al igual que el poliéster, la fibra de bolígrafo es un material de poliéster termoplástico semicristalino, que fue introducido inicialmente por la empresa KASA de Estados Unidos. Su proceso de producción es mediante transesterificación de 2,6 – naftaleno dicarboxilato de dimetilo (NDC) y etilenglicol (p. ej.), y luego policondensación; Otro método es la esterificación directa del ácido 2,6-naftalendicarboxílico (NDCA) y etilenglicol (p. ej.), y luego la policondensación. La estabilidad térmica de la pluma se puede mejorar añadiendo una pequeña cantidad de compuestos que contengan aminas orgánicas y fósforo orgánico.

El proceso de hilado de la fibra de bolígrafo es similar al del poliéster. El flujo del proceso es: secado de virutas → hilado a alta velocidad → estirado. Como la temperatura de transición vítrea de la fibra de la pluma es más alta que la de la fibra de poliéster, el proceso de dibujo debe cambiarse en consecuencia. Se debe adoptar un estirado de múltiples pasadas y se debe aumentar la temperatura de estirado para evitar afectar la calidad de la fibra debido a la lenta velocidad de orientación molecular. En comparación con el poliéster convencional, la fibra de pluma tiene mejores propiedades mecánicas y térmicas, como alta resistencia, alto módulo, buena resistencia a la tracción y alta rigidez; Buena resistencia al calor, tamaño estable, no es fácil de deformar, buen retardo de llama; Buena resistencia química y resistencia a la hidrólisis; Resistencia a los rayos UV y resistencia al envejecimiento.

7. Filamento de poliéster húmedo y seco

Al cambiar la forma de la sección transversal de la fibra, aumenta el espacio entre las fibras individuales, aumenta el área de superficie específica y el efecto capilar mejora en gran medida su conductividad de la humedad, para formar filamentos de poliéster húmedos y secos. El tejido de fibra tiene una excelente conductividad y difusión de la humedad. Se combina con fibra de algodón y otras fibras con buena absorción de humedad. Con una estructura organizativa razonable, el efecto es mejor. La ropa es seca, fresca y cómoda. Es adecuado para prendas deportivas de punto, camisas tejidas, tejidos para prendas de verano, medias de poliéster, etc.

8. Fibra de poliéster de cuatro canales de alta deshumidificación

Du Pont ha desarrollado una fibra de poliéster de canal TEFRA con una excelente capacidad de evacuación. Es una fibra conductora de alta humedad hecha de fibra sintética hidrofóbica, que puede absorber el sudor de la piel muy sudorosa hacia la superficie de la tela para enfriarla por evaporación. Los resultados mostraron que el porcentaje de eliminación de humedad de la fibra de algodón fue del 52% y el de la fibra de poliéster de cuatro canales fue del 95% después de 30 minutos. Este tipo de fibra es especialmente eficaz en ropa deportiva y ropa interior térmica militar ligera, que puede mantener la piel seca y cómoda y tiene excelentes funciones de conservación del calor y resistencia al frío.

9. Fibra de sección hueca porosa de poliéster “wellkey”

El propósito de desarrollo de Wellkey es tomar el sudor líquido como objetivo para lograr una absorción completa del sudor y un secado rápido. Wellkey es una fibra hueca de poliéster. Desde la superficie de la fibra hay muchos poros que penetran en la parte hueca. Desde la superficie de la fibra puede penetrar agua líquida en la parte hueca. Esta estructura de fibra tiene como objetivo la máxima tasa de absorción de agua y contenido de humedad. En el proceso de hilado, se mezcló y disolvió un agente formador de poros especial para formar la estructura de la fibra. La fibra tiene excelentes características de absorción de la transpiración y secado rápido, y se utiliza principalmente como tejido de enaguas, mallas, ropa deportiva, camisas, ropa de entrenamiento, abrigos y otras prendas. Además, debido a sus ventajas de absorción de agua, secado rápido y bajo costo de secado, también tiene amplias perspectivas de aplicación en campos sin desgaste y en campos médicos y de salud.

10. Fibra de poliéster hueca ondulada tridimensional

La primera fibra rizada tridimensional se fabricó utilizando dos polímeros con diferentes propiedades de contracción mediante tecnología de hilado compuesto y un proceso de formación por enfriamiento específico. Después del estirado, formó un rizo natural debido a la diferencia en la contracción. El proceso de preparación actual ha logrado un gran progreso, es decir, adopta la tecnología patentada única de diseño de orificios de hilera excéntrica, combinada con un sistema de enfriamiento de formación asimétrica y el correspondiente proceso posterior de estirado y conformación. La fibra preparada tiene un alto grado de rizo, rizo natural y permanente. y buena retención de calor. En la actualidad, las variedades desarrolladas incluyen fibras huecas rizadas tridimensionales de cuatro, siete o incluso nueve orificios. La fibra hueca rizada tridimensional se usa ampliamente en los campos de fibras térmicas y de relleno.

Recopilación de datos: Enciclopedia de teñido y acabado.

De: cuenta oficial curso de telas

Hora de publicación: 21 de junio de 2022