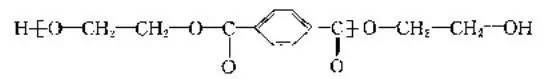

पॉलिएस्टर आमतौर पर डिबासिक एसिड और डिबासिक अल्कोहल के पॉलीकंडेंसेशन द्वारा प्राप्त एक उच्च आणविक यौगिक को संदर्भित करता है, और इसकी मूल श्रृंखला लिंक एस्टर बॉन्ड द्वारा जुड़े हुए हैं। पॉलिएस्टर फाइबर कई प्रकार के होते हैं, जैसे पॉलीइथाइलीन टेरेफ्थेलेट (पीईटी) फाइबर, पॉलीब्यूटिलीन टेरेफ्थेलेट (पीबीटी) फाइबर, पॉलीप्रोपाइलीन टेरेफ्थेलेट (पीपीटी) फाइबर आदि, इनमें 85% से अधिक पॉलीइथाइलीन टेरेफ्थेलेट सामग्री वाले फाइबर मुख्य हैं। वाले, और आणविक भार आम तौर पर 18000 और 25000 के बीच नियंत्रित किया जाता है। मुख्य आणविक संरचना इस प्रकार है:

1. पॉलिएस्टर (पीईटी) फाइबर

पॉलिएस्टर का अनुसंधान 1930 के दशक में शुरू हुआ। इसका आविष्कार व्हिनफील्ड और डिक्सन जैसे ब्रिटिश लोगों ने किया था। 1949 में ब्रिटेन में और 1953 में संयुक्त राज्य अमेरिका में इसका औद्योगीकरण किया गया। यह सिंथेटिक फाइबर की बड़ी किस्मों का एक उत्पाद है जो देर से विकसित हुआ, लेकिन तेजी से विकसित हुआ।

पॉलिएस्टर का आणविक भार 18000 ~ 25000 है, और पोलीमराइजेशन की डिग्री 100 ~ 140 है। मैक्रोमोलेक्यूल्स में सममित रासायनिक संरचना होती है। उपयुक्त परिस्थितियों में, मैक्रोमोलेक्यूल्स क्रिस्टल बनाने में आसान होते हैं और फाइबर संरचना कॉम्पैक्ट होती है। पॉलिएस्टर मैक्रोमोलेक्यूल्स में बेंजीन रिंग होते हैं, जो मूल रूप से कठोर मैक्रोमोलेक्यूल्स होते हैं। साथ ही, उनमें एलिफैटिक हाइड्रोकार्बन श्रृंखलाएं भी होती हैं, जो अणुओं को लचीला बनाती हैं। मैक्रोमोलेक्यूल में दो अल्कोहल समाप्त हाइड्रॉक्सिल समूहों को छोड़कर कोई अन्य ध्रुवीय समूह नहीं हैं। उच्च एस्टर सामग्री के साथ, उच्च तापमान पर हाइड्रोलिसिस और थर्मल क्रैकिंग होगी। पॉलिएस्टर पिघला हुआ काता जाता है। इसका क्रॉस सेक्शन गोल है, इसकी अनुदैर्ध्य दिशा कांच की छड़ है, और इसका घनत्व 1.38 ~ 1.40g/cm3 है।

चीन में, 85% से अधिक पॉलीइथाइलीन टेरेफ्थेलेट सामग्री वाले फाइबर को पॉलिएस्टर कहा जाता है, जिसे आमतौर पर "डैक्रॉन" के रूप में जाना जाता है। कई विदेशी कमोडिटी नाम हैं, जैसे संयुक्त राज्य अमेरिका में "डैक्रॉन", जापान में "टेटोरोन", यूनाइटेड किंगडम में "टेरलेंका", और पूर्व सोवियत संघ में "लवसन"।

2. धनायनित डाईएबल पॉलिएस्टर (सीडीपी) फाइबर

संशोधित पॉलिएस्टर (सीडीपी) को अम्लीय समूहों को पेश करके धनायनित रंगों से रंगा जा सकता है जो धनायनित रंगों को पीईटी आणविक श्रृंखलाओं में बांध सकते हैं। CDP को सबसे पहले अमेरिकी ड्यूपॉन्ट कंपनी द्वारा विकसित किया गया था। 20वीं सदी के अंत में, इसका उत्पादन पीईटी फाइबर के कुल उत्पादन का 1/6 था। इसकी विशिष्ट किस्मों में डैक्रॉन टी64, डैक्रॉन टी65 आदि शामिल हैं। सीडीपी में न केवल रंगाई का अच्छा प्रदर्शन है, बल्कि इसे ऊन जैसे प्राकृतिक रेशों के साथ एक ही स्नान में रंगा जा सकता है, जो मिश्रित कपड़ों की रंगाई प्रक्रिया को सरल बनाने के लिए सुविधाजनक है। यदि इसे साधारण पॉलिएस्टर के साथ मिश्रित और बुना जाता है, तो यह एक ही स्नान के अलग-अलग रंग प्रभाव भी पैदा कर सकता है, जो कपड़ों के रंग को काफी समृद्ध करता है। इसलिए, सीडीपी संशोधित पॉलिएस्टर की तेजी से विकसित होने वाली किस्म बन गई है। सीडीपी मुख्य रूप से कोपोलिमराइजेशन और ग्राफ्ट कोपोलिमराइजेशन द्वारा पालतू मैक्रोमोलेक्यूलर श्रृंखला में तीसरे या चौथे मोनोमर, जैसे सोडियम डाइमिथाइल आइसोफथलेट सल्फोनेट (एसआईपीएम) को जोड़कर तैयार किया जाता है। चूंकि रंगाई करते समय एक नकारात्मक चार्ज किए गए सल्फोनिक एसिड समूह को सीडीपी आणविक श्रृंखला में जोड़ा जाता है, सल्फोनिक एसिड समूह पर धातु आयन डाई में धनायनों के साथ आदान-प्रदान करेंगे, इसलिए डाई आयन सीडीपी मैक्रोमोलेक्यूलर श्रृंखला पर तय हो जाएंगे। रंगाई से उत्पन्न लवण जलीय घोल में लगातार निकलते रहेंगे और प्रतिक्रिया जारी रहेगी। अंत में, रंगाई प्रभाव प्राप्त किया जाएगा।

सीडीपी की उत्पादन प्रक्रिया पालतू के समान है, जिसे निरंतर और रुक-रुक कर विभाजित किया जा सकता है। कच्चे माल के विभिन्न स्रोतों के कारण सीडीपी को डीएमटी मार्ग और पीटीए मार्ग में विभाजित किया जा सकता है। सीडीपी मैक्रोमोलेक्यूलर श्रृंखला में नए समूहों को जोड़ने के कारण फाइबर की मूल संरचना को नष्ट कर देता है, जिससे फाइबर का पिघलने बिंदु, ग्लास संक्रमण तापमान और क्रिस्टलीयता कम हो जाती है। अनाकार क्षेत्र में, अंतर-आणविक स्थान बढ़ता है, जो डाई अणुओं को फाइबर में प्रवेश करने के लिए अनुकूल होता है। सीडीपी की ताकत सामान्य पॉलिएस्टर की तुलना में कम है, लेकिन कपड़े की एंटी पिलिंग संपत्ति में सुधार हुआ है, और हैंडल नरम और मोटा है। इसका उपयोग उच्च श्रेणी के ऊन जैसे उत्पाद बनाने के लिए किया जा सकता है। सामान्य सीडीपी की रंगाई के लिए अभी भी उच्च तापमान (120 ~ 140 ℃) और उच्च दबाव या वाहक जोड़ने की स्थिति की आवश्यकता होती है, ताकि बेहतर रंगाई संपत्ति प्राप्त हो सके। इसलिए, रंगों का चयन करते समय, यह ध्यान दिया जाना चाहिए कि चयनित रंगों में बेहतर तापीय स्थिरता होनी चाहिए।

3. कमरे का तापमान और वायुमंडलीय दबाव रंगने योग्य पॉलिएस्टर (ईसीडीपी) फाइबर

सामान्य तापमान और दबाव पर रंगने योग्य पॉलिएस्टर ईसीडीपी को साधारण पालतू पोलीमराइजेशन की प्रक्रिया में चौथे मोनोमर की थोड़ी मात्रा जोड़कर तैयार किया जा सकता है। इसका मुख्य कारण यह है कि पॉलीइथाइलीन ग्लाइकोल लचीली श्रृंखला खंड को पालतू मैक्रोमोलेक्यूलर श्रृंखला में पेश किया जाता है, जो फाइबर की आणविक संरचना को अधिक ढीला और अनाकार क्षेत्र को बड़ा बनाता है, जो फाइबर में धनायनित रंगों के प्रवेश और संयोजन के लिए अधिक अनुकूल है। अधिक सल्फोनिक एसिड समूहों के साथ। इसलिए, इसे सामान्य दबाव उबलते रंगाई की स्थिति में रंगा जा सकता है। ईसीडीपी फाइबर में सीडीपी और पीईटी फाइबर की तुलना में हाथ में नरम एहसास और बेहतर पहनने की क्षमता होती है। हालांकि, चौथे मोनोमर पॉलीथीन ग्लाइकोल खंड की कम बांड ऊर्जा के कारण, ईसीडीपी फाइबर की थर्मल स्थिरता कम हो जाती है, और 180 ℃ के इस्त्री तापमान पर ईसीडीपी फाइबर की ताकत का नुकसान 30% से अधिक है। इसलिए, ईसीडीपी फाइबर से बने कपड़े को उपचार के बाद, धोने और इस्त्री करने पर विशेष ध्यान देना चाहिए।

4. पीटीटी फाइबर

पीटीटी फाइबर पॉलीप्रोपाइलीन टेरेफ्थेलेट फाइबर का संक्षिप्त रूप है। विदेशों में कुछ लोग पीटीटी को 21वीं सदी का बड़ा फाइबर कहते हैं, और इसका व्यापार नाम "कोरटेरा" है।

पीटीटी, पेट और पीबीटी पॉलिएस्टर परिवार से संबंधित हैं, और उनके गुण समान हैं। पीटीटी फाइबर में पॉलिएस्टर और नायलॉन दोनों की विशेषताएं होती हैं। इसे धोना और सुखाना पॉलिएस्टर जितना ही आसान है, इसमें अच्छा लचीलापन और क्रीज़ प्रतिरोध है, और इसमें अच्छा प्रदूषण प्रतिरोध, प्रकाश प्रतिरोध और हाथ का अनुभव है। इसमें पॉलिएस्टर की तुलना में रंगाई का प्रदर्शन बेहतर है, और इसे सामान्य दबाव में रंगा जा सकता है। समान परिस्थितियों में, पीटीटी फाइबर में डाई की पैठ पालतू फाइबर की तुलना में अधिक होती है, और रंगाई एक समान होती है और रंग स्थिरता अच्छी होती है। नायलॉन की तुलना में, पीटीटी फाइबर में बेहतर पहनने का प्रतिरोध और तन्यता वसूली होती है, और इसमें बड़ी लोच और अच्छी शराबी की विशेषताएं होती हैं, इसलिए यह कालीन और अन्य सामग्री बनाने के लिए अधिक उपयुक्त है।

5. पीबीटी फाइबर

पीबीटी फाइबर पॉलीब्यूटिलीन टेरेफ्थेलेट फाइबर का संक्षिप्त रूप है। पीबीटी फाइबर डाइमिथाइल टेरेफ्थेलेट (डीएमटी) या टेरेफ्थेलिक एसिड (टीपीए), पॉलिएस्टर का मुख्य कच्चा माल, और 1,4 - ब्यूटेनडियोल से बना है। पीबीटी फाइबर को उत्प्रेरक के रूप में कार्बनिक टाइटेनियम या टिन यौगिकों और टेट्राब्यूटाइल टाइटेनेट का उपयोग करके उच्च तापमान और वैक्यूम पर डीएमटी और 1,4-ब्यूटेनडियोल की पिघली हुई कताई द्वारा तैयार किया गया था। पीबीटी फाइबर की पोलीमराइजेशन, स्पिनिंग, पोस्ट-प्रोसेसिंग तकनीक और उपकरण मूल रूप से पॉलिएस्टर के समान ही हैं।

पीबीटी फाइबर में पॉलिएस्टर फाइबर जैसी ही विशेषताएं होती हैं, जैसे अच्छी ताकत, आसान धुलाई और जल्दी सूखना, स्थिर आकार, अच्छा आकार बनाए रखना आदि। सबसे महत्वपूर्ण बात यह है कि इसकी मैक्रोमोलेक्यूलर श्रृंखला का लचीला हिस्सा लंबा होता है, इसलिए यह टूट जाता है और टूट जाता है। खिंचता है, अच्छी लोच रखता है, गर्म करने के बाद लोच में थोड़ा बदलाव होता है, और नरम महसूस होता है। पीबीटी फाइबर का एक अन्य लाभ यह है कि इसकी रंगाई पॉलिएस्टर की तुलना में बेहतर है। पीबीटी कपड़े को वायुमंडलीय दबाव में उबलते रंगाई की स्थिति के तहत फैलाने वाले रंगों से रंगा जा सकता है। इसके अलावा, पीबीटी फाइबर में उम्र बढ़ने का प्रतिरोध, रासायनिक प्रतिरोध और गर्मी प्रतिरोध अच्छा है। पीबीटी फाइबर का व्यापक रूप से इंजीनियरिंग प्लास्टिक, घरेलू उपकरण शैल और मशीन भागों में उपयोग किया जाता है।

6. पेन फाइबर

पेन फाइबर पॉलीइथाइलीन नेफ़थलेट फाइबर का संक्षिप्त रूप है। पॉलिएस्टर की तरह, पेन फाइबर एक अर्ध क्रिस्टलीय थर्मोप्लास्टिक पॉलिएस्टर सामग्री है, जिसे शुरुआत में संयुक्त राज्य अमेरिका की KASA कंपनी द्वारा पेश किया गया था। इसकी उत्पादन प्रक्रिया डाइमिथाइल 2,6 - नेफ़थलीन डाइकारबॉक्साइलेट (एनडीसी) और एथिलीन ग्लाइकॉल (जैसे) के ट्रांसएस्टरीफिकेशन और फिर पॉलीकंडेंसेशन के माध्यम से होती है; एक अन्य विधि 2,6 - नेफ़थलीन डाइकारबॉक्सिलिक एसिड (एनडीसीए) और एथिलीन ग्लाइकॉल (जैसे) का प्रत्यक्ष एस्टरीकरण है, और फिर पॉलीकंडेंसेशन है। कार्बनिक अमाइन और कार्बनिक फास्फोरस युक्त यौगिकों की थोड़ी मात्रा जोड़कर पेन की थर्मल स्थिरता में सुधार किया जा सकता है।

पेन फाइबर की कताई प्रक्रिया पॉलिएस्टर के समान है। प्रक्रिया प्रवाह है: चिप सुखाने → उच्च गति कताई → प्रारूपण। चूंकि पेन फाइबर का ग्लास संक्रमण तापमान पॉलिएस्टर फाइबर की तुलना में अधिक है, इसलिए ड्राफ्टिंग प्रक्रिया को तदनुसार बदला जाना चाहिए। धीमी आणविक अभिविन्यास गति के कारण फाइबर की गुणवत्ता को प्रभावित होने से बचाने के लिए मल्टी पास ड्राफ्टिंग को अपनाया जाना चाहिए और ड्राफ्टिंग तापमान को बढ़ाया जाना चाहिए। पारंपरिक पॉलिएस्टर की तुलना में, पेन फाइबर में बेहतर यांत्रिक और थर्मल गुण होते हैं, जैसे उच्च शक्ति, उच्च मापांक, अच्छा तन्य प्रतिरोध और उच्च कठोरता; अच्छा गर्मी प्रतिरोध, स्थिर आकार, ख़राब करना आसान नहीं, अच्छी लौ मंदता; अच्छा रासायनिक प्रतिरोध और हाइड्रोलिसिस प्रतिरोध; यूवी प्रतिरोध और उम्र बढ़ने प्रतिरोध।

7. गीला और सूखा पॉलिएस्टर फिलामेंट

फाइबर के क्रॉस-सेक्शन आकार को बदलने से, एकल फाइबर के बीच का अंतर बढ़ जाता है, विशिष्ट सतह क्षेत्र बढ़ जाता है, और केशिका प्रभाव इसकी नमी चालकता में काफी सुधार करता है, ताकि गीला और सूखा पॉलिएस्टर फिलामेंट बनाया जा सके। फाइबर फैब्रिक में उत्कृष्ट नमी चालकता और नमी प्रसार प्रदर्शन होता है। यह अच्छे नमी अवशोषण वाले कपास फाइबर और अन्य फाइबर से मेल खाता है। एक उचित संगठनात्मक संरचना के साथ, प्रभाव बेहतर होता है। कपड़े सूखे, ठंडे और आरामदायक हैं। यह बुने हुए खेलों के परिधान, बुनी हुई शर्ट, गर्मियों के कपड़ों के कपड़े, पॉलिएस्टर मोज़े आदि के लिए उपयुक्त है।

8. उच्च निरार्द्रीकरण चार चैनल पॉलिएस्टर फाइबर

ड्यू पोंट ने उत्कृष्ट सोखने की क्षमता वाला TEFRA - चैनल पॉलिएस्टर फाइबर विकसित किया है। यह हाइड्रोफोबिक सिंथेटिक फाइबर से बना एक उच्च नमी संवाहक फाइबर है, जो वाष्पीकरणीय शीतलन के लिए अत्यधिक पसीने वाली त्वचा से कपड़े की सतह तक पसीना सोख सकता है। परिणामों से पता चला कि 30 मिनट के बाद कपास फाइबर का नमी हटाने का प्रतिशत 52% था और चार चैनल पॉलिएस्टर फाइबर का नमी हटाने का प्रतिशत 95% था। इस प्रकार का फाइबर विशेष रूप से खेल के कपड़ों और सैन्य हल्के थर्मल अंडरवियर में प्रभावी होता है, जो त्वचा को शुष्क और आरामदायक रख सकता है, और इसमें उत्कृष्ट गर्मी संरक्षण और ठंड प्रतिरोधी कार्य होते हैं।

9. पॉलिएस्टर झरझरा खोखला खंड फाइबर "वेलकी"

वेलकी के विकास का उद्देश्य पसीने के पूर्ण अवशोषण और त्वरित सुखाने को प्राप्त करने के लिए तरल पसीने को एक वस्तु के रूप में लेना है। वेलकी एक पॉलिएस्टर खोखला फाइबर है। रेशे की सतह से खोखले भाग में प्रवेश करने वाले कई छिद्र होते हैं। तरल पानी फाइबर की सतह से खोखले हिस्से में प्रवेश कर सकता है। इस फाइबर संरचना का लक्ष्य अधिकतम जल अवशोषण दर और नमी सामग्री है। कताई प्रक्रिया में, एक विशेष छिद्र बनाने वाले एजेंट को फाइबर संरचना बनाने के लिए मिश्रित और विघटित किया गया था। फाइबर में उत्कृष्ट पसीना अवशोषण और त्वरित सुखाने की विशेषताएं होती हैं, और इसका उपयोग मुख्य रूप से पेटीकोट, चड्डी, स्पोर्ट्सवियर, शर्ट, प्रशिक्षण कपड़े, कोट और अन्य कपड़ों के कपड़े के रूप में किया जाता है। इसके अलावा, जल अवशोषण और शीघ्र सुखाने तथा कम सुखाने की लागत के अपने फायदों के कारण, इसमें गैर-पहनने वाले क्षेत्रों और चिकित्सा और स्वास्थ्य क्षेत्रों में भी व्यापक अनुप्रयोग संभावनाएं हैं।

10. तीन आयामी सिकुड़ा हुआ खोखला पॉलिएस्टर फाइबर

प्रारंभिक त्रि-आयामी क्रिंप फाइबर को मिश्रित कताई तकनीक और विशिष्ट शीतलन निर्माण प्रक्रिया के माध्यम से विभिन्न संकोचन गुणों वाले दो पॉलिमर का उपयोग करके बनाया गया था। ड्राइंग के बाद, सिकुड़न में अंतर के कारण इसमें प्राकृतिक ऐंठन बन गई। वर्तमान तैयारी प्रक्रिया ने बहुत प्रगति की है, अर्थात, यह विलक्षण स्पिनरनेट होल डिज़ाइन की अनूठी पेटेंट तकनीक को अपनाता है, जो असममित गठन शीतलन प्रणाली और उसके बाद की ड्राइंग और आकार देने की प्रक्रिया के साथ संयुक्त है, तैयार फाइबर में उच्च कर्ल डिग्री, प्राकृतिक और स्थायी कर्ल है और अच्छी गर्माहट बनाए रखता है। वर्तमान में, विकसित किस्मों में चार छेद, सात छेद या यहां तक कि नौ छेद वाले त्रि-आयामी क्रिम्प्ड खोखले फाइबर शामिल हैं। त्रि-आयामी क्रिम्प्ड खोखला फाइबर व्यापक रूप से भरने और थर्मल फाइबर क्षेत्रों में उपयोग किया जाता है।

डेटा संग्रह: रंगाई और परिष्करण विश्वकोश

से: आधिकारिक अकाउंट फैब्रिक कोर्स

पोस्ट करने का समय: जून-21-2022