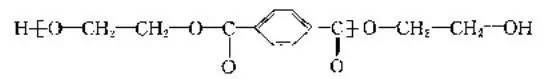

ポリエステルとは、通常、二塩基酸と二塩基アルコールを重縮合させて得られる高分子化合物を指し、その基本鎖はエステル結合で結ばれています。ポリエステル繊維には、ポリエチレンテレフタレート(PET)繊維、ポリブチレンテレフタレート(PBT)繊維、ポリプロピレンテレフタレート(PPT)繊維など多くの種類があり、その中でもポリエチレンテレフタレート含有率85%以上の繊維が主流です。分子量は一般に 18000 ~ 25000 の間で制御されます。主な分子構造は次のとおりです。

1. ポリエステル(PET)繊維

ポリエステルの研究は 1930 年代に始まりました。ウィンフィールドやディクソンなどのイギリス人によって発明されました。 1949 年にイギリスで、1953 年にアメリカで工業化されました。これは、遅れて開発されたものの、急速に発展した多種多様な合成繊維の製品です。

ポリエステルの分子量は18000~25000、重合度は100~140です。高分子は対称的な化学構造を持っています。適切な条件下では、高分子は結晶を形成しやすく、繊維構造は緻密です。ポリエステル高分子にはベンゼン環が含まれており、基本的には剛直な高分子です。同時に、脂肪族炭化水素鎖も含まれているため、分子が柔軟になります。この高分子には、2 つのアルコール末端ヒドロキシル基を除いて、他の極性基は存在しません。エステル含有量が高いと、高温で加水分解や熱分解が発生します。ポリエステルは溶融紡糸されています。断面は円形、長手方向はガラス棒で、密度は1.38~1.40g/cm3です。

中国では、ポリエチレンテレフタレート含有量が 85% 以上の繊維をポリエステルと呼び、一般に「ダクロン」として知られています。アメリカの「ダクロン」、日本の「テトロン」、イギリスの「テレンカ」、旧ソ連の「ラフサン」など、海外の商品名も多くあります。

2. カチオン可染ポリエステル(CDP)繊維

変性ポリエステル (CDP) は、カチオン染料を結合できる酸性基を PET 分子鎖に導入することにより、カチオン染料で染色できます。 CDP はアメリカのデュポン社によって最初に開発されました。 20世紀末には、その生産量はPET繊維の総生産量の1/6を占めていました。代表的な品種としては、ダクロン t64、ダクロン T65 などが挙げられます。CDP は染色性に優れているだけでなく、ウールなどの天然繊維と同一浴で染色できるため、混紡繊維の染色工程を簡略化するのに便利です。通常のポリエステルとブレンドして織り交ぜると、同じ浴色効果を生み出すことができ、生地の色を大幅に豊かにすることができます。したがって、CDP は急速に発展している変性ポリエステルの品種となっています。 CDPは主に、ジメチルイソフタル酸ナトリウム(SIPM)などの第3または第4のモノマーをpet高分子鎖に共重合やグラフト共重合により付加させて製造されます。マイナスに帯電したスルホン酸基がCDP分子鎖に付加されているため、染色時にスルホン酸基上の金属イオンが染料のカチオンと交換し、染料イオンがCDP高分子鎖に固定されます。染色により生成した塩は水溶液中で継続的に除去され、反応は継続します。最後に、染色効果が得られます。

CDP の製造プロセスは pet の製造プロセスと似ており、連続的と断続的に分けることができます。原材料の供給源が異なるため、CDP は DMT ルートと PTA ルートに分けられます。 CDP は、高分子鎖に新しい基を追加することで繊維の元の構造を破壊し、繊維の融点、ガラス転移温度、結晶化度を低下させます。非晶質領域では分子間空間が増加し、染料分子が繊維に浸透しやすくなります。 CDPは通常のポリエステルに比べ強度は劣りますが、生地の抗ピリング性が向上し、柔らかくふっくらとした手触りが特徴です。高級ウールのような製品を作るのに使用できます。一般的なCDPの染色では、より良好な染色特性を得るために、依然として高温(120〜140℃)高圧またはキャリアを添加する条件が必要です。したがって、染料を選択するときは、選択した染料がより優れた熱安定性を備えている必要があることに注意する必要があります。

3. 常温常圧染色可能なポリエステル(ECDP)繊維

常温常圧で可染性ポリエステルECDPは、通常のペット重合の過程において、少量の第4モノマーを添加することにより製造することができる。これは主に、ポリエチレングリコールの柔軟な鎖セグメントがペット高分子鎖に導入されており、これにより繊維の分子構造がより緩くなり、非晶質領域が大きくなり、カチオン染料が繊維に入り込みやすくなり、その組み合わせが促進されるためです。より多くのスルホン酸基を持ちます。そのため、常圧煮沸染色条件下での染色が可能です。 ECDP 繊維は CDP や PET 繊維に比べて手触りが柔らかく、着用感が優れています。しかし、4番目のモノマーポリエチレングリコールセグメントの結合エネルギーが低いため、ECDP繊維の熱安定性が低下し、180℃のアイロン温度でECDP繊維の強度損失が30%以上発生します。したがって、ECDP 繊維で作られた生地は、後処理、洗濯、アイロン掛けに特別な注意を払う必要があります。

4.PTTファイバー

PTT繊維はポリプロピレンテレフタレート繊維の略称です。海外ではPTTを21世紀の大型繊維と呼ぶ人もおり、その商品名は「Corterra」です。

PTT、pet、PBT はポリエステル系に属しており、性質は似ています。 PTT繊維はポリエステルとナイロンの両方の特性を兼ね備えています。ポリエステルと同様に洗濯、乾燥が容易で、弾性回復性、しわになりにくく、耐汚染性、耐光性、手触りにも優れています。ポリエステルよりも染色性に優れ、常圧での染色が可能です。同じ条件下では、PTT繊維への染料の浸透性がPETよりも高く、均一に染まり、染色堅牢度も良好です。また、PTT繊維はナイロンに比べて耐摩耗性や引張回復性に優れ、弾力性が大きく毛羽立ちが良いという特徴があるため、カーペットなどの素材に適しています。

5. PBT繊維

PBT繊維とはポリブチレンテレフタレート繊維の略称です。 PBT繊維は、ポリエステルの主原料であるテレフタル酸ジメチル(DMT)またはテレフタル酸(TPA)と1,4-ブタンジオールから作られています。 PBT 繊維は、有機チタンまたは錫化合物とチタン酸テトラブチルを触媒として使用し、高温真空下で DMT と 1,4-ブタンジオールを溶融紡糸することによって調製されました。 PBT繊維の重合、紡糸、後加工技術や設備は基本的にポリエステルと同様です。

PBT繊維は、強度が高く、洗濯が容易で速乾性があり、サイズが安定し、形状保持性が良いなど、ポリエステル繊維と同様の特性を備えていますが、最も重要なことは、高分子鎖の柔軟な部分が長いため、切断されてしまうことです。伸びが良く、伸縮性に優れ、加熱後の伸縮性の変化が少なく、ソフトな感触です。 PBT 繊維のもう 1 つの利点は、ポリエステルよりも染色性に優れていることです。 PBT布帛は、常圧煮沸染色条件下で分散染料で染色することができます。また、PBT繊維は耐老化性、耐薬品性、耐熱性にも優れています。 PBT 繊維は、エンジニアリング プラスチック、家電製品のシェル、機械部品などに広く使用されています。

6. ペンファイバー

ペンファイバーとはポリエチレンナフタレートファイバーの略称です。ポリエステルと同様に、ペンファイバーは半結晶性の熱可塑性ポリエステル素材であり、最初は米国の KASA 社によって導入されました。その製造プロセスは、2,6 - ナフタレンジカルボン酸ジメチル (NDC) とエチレン グリコール (例) のエステル交換、その後の重縮合を経ます。別の方法は、2,6 – ナフタレンジカルボン酸 (NDCA) とエチレングリコール (例) を直接エステル化し、その後重縮合する方法です。有機アミンや有機リンを含む化合物を少量添加すると、ペンの熱安定性が向上します。

ペンファイバーの紡糸プロセスはポリエステルの紡糸プロセスと似ています。プロセスの流れは、チップ乾燥→高速スピニング→ドラフトです。ペンファイバーのガラス転移温度はポリエステルファイバーのガラス転移温度よりも高いため、それに応じて製図プロセスを変更する必要があります。分子配向速度が遅いことによる繊維品質への影響を避けるために、マルチパスドラフトを採用し、ドラフト温度を上げる必要があります。従来のポリエステルと比較して、ペン繊維は高強度、高弾性率、良好な引張抵抗、高剛性などの優れた機械的および熱的特性を備えています。優れた耐熱性、安定したサイズ、変形しにくい、優れた難燃性。優れた耐薬品性と耐加水分解性。耐紫外線性と耐老化性。

7. 湿った状態と乾いた状態のポリエステルフィラメント

繊維の断面形状を変化させることにより、単繊維間の隙間が増加し、比表面積が増加し、毛細管効果により水分伝導率が大幅に向上し、湿潤状態と乾燥状態のポリエステルフィラメントを作ります。繊維生地は水分伝導性と水分拡散性に優れています。綿繊維などの吸湿性の良い繊維と相性が良いです。合理的な組織構造があれば、効果はさらに高まります。衣服は乾燥していて涼しく快適です。ニットスポーツウェア、織シャツ、夏服生地、ポリエステルストッキングなどに適しています。

8. 高除湿性4チャネルポリエステル繊維

デュポンは、優れた吸湿能力を持つ TFRA (チャネル ポリエステル繊維) を開発しました。疎水性合成繊維で作られた高水分伝導性繊維で、発汗量の多い皮膚から生地表面に汗を逃がして蒸発冷却します。その結果、30分後の綿繊維の水分除去率は52%、4チャンネルポリエステル繊維の水分除去率は95%であった。この繊維はスポーツ衣料や軍用軽量防寒下着に特に効果を発揮し、肌をドライで快適に保ち、優れた保温・防寒機能を備えています。

9. ポリエステル多孔質中空断面繊維「ウェルキー」

ウェルキーの開発目的は、液体の汗を対象とし、完全な吸汗・速乾を実現することです。ウェルキーはポリエステル中空糸です。繊維の表面から中空部分まで貫通した無数の細孔があります。液体の水が繊維表面から中空部分に浸透します。吸水率と含水率の最大化を目指した繊維構造です。紡糸工程において、特殊な造孔剤を配合・溶解して繊維構造を形成しました。吸汗性、速乾性に優れた繊維で、主にペチコート、タイツ、スポーツウェア、シャツ、トレーニングウェア、コートなどの生地として使用されています。また、吸水速乾性や乾燥コストの低さなどの利点から、非着用分野や医療・健康分野でも幅広い応用が期待されています。

10. 三次元捲縮中空ポリエステル繊維

初期の三次元捲縮繊維は、複合紡糸技術と特殊な冷却成形プロセスにより、収縮特性の異なる 2 つのポリマーを使用して作られました。延伸後は収縮差により自然なクリンプが形成されます。現在の製造プロセスは大きな進歩を遂げています。つまり、偏心口金穴設計という独自の特許技術を採用し、非対称成形冷却システムとそれに対応するその後の延伸および成形プロセスを組み合わせています。製造された繊維は高いカール度、自然で永久的なカールを持っています。そして保温性も良好。現在開発されている品種には、4穴、7穴、さらには9穴の三次元捲縮中空糸があります。三次元捲縮中空糸は充填物や熱繊維の分野で広く使用されています。

データ集:染色・仕上げ事典

公式アカウント ファブリックコースより

投稿日時: 2022 年 6 月 21 日