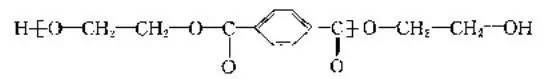

पॉलिस्टर सामान्यत: डायबॅसिक ऍसिड आणि डायबॅसिक अल्कोहोलच्या पॉलीकॉन्डेन्सेशनद्वारे प्राप्त केलेल्या उच्च आण्विक संयुगाचा संदर्भ देते आणि त्याचे मूलभूत साखळी दुवे एस्टर बॉन्डद्वारे जोडलेले असतात. पॉलिएस्टर तंतूंचे अनेक प्रकार आहेत, जसे की पॉलिथिलीन टेरेफ्थालेट (पीईटी) फायबर, पॉलीब्युटीलीन टेरेफ्थालेट (पीबीटी) फायबर, पॉलीप्रोपायलीन टेरेफ्थालेट (पीपीटी) फायबर, इत्यादी, पॉलिथिलीन टेरेफ्थालेट फायबरमध्ये मुख्यतः 85% पेक्षा जास्त सामग्री असते. आहेत, आणि आण्विक वजन सामान्यतः दरम्यान नियंत्रित आहे 18000 आणि 25000. मुख्य आण्विक रचना खालीलप्रमाणे आहे:

1. पॉलिस्टर (पीईटी) फायबर

पॉलिस्टरचे संशोधन 1930 मध्ये सुरू झाले. व्हिनफिल्ड आणि डिक्सन सारख्या ब्रिटीश लोकांनी याचा शोध लावला होता. 1949 मध्ये ब्रिटनमध्ये आणि 1953 मध्ये युनायटेड स्टेट्समध्ये औद्योगिकीकरण झाले. हे कृत्रिम तंतूंच्या मोठ्या वाणांचे उत्पादन आहे जे उशीरा विकसित झाले, परंतु वेगाने विकसित झाले.

पॉलिस्टरचे आण्विक वजन 18000 ~ 25000 आहे आणि पॉलिमरायझेशनची डिग्री 100 ~ 140 आहे. मॅक्रोमोलेक्यूल्सची रासायनिक रचना सममितीय असते. योग्य परिस्थितीत, मॅक्रोमोलेक्यूल्स क्रिस्टल्स तयार करण्यास सोपे असतात आणि फायबरची रचना कॉम्पॅक्ट असते. पॉलिस्टर मॅक्रोमोलेक्यूल्समध्ये बेंझिन रिंग असतात, जे मुळात कठोर मॅक्रोमोलेक्यूल्स असतात. त्याच वेळी, त्यामध्ये ॲलिफॅटिक हायड्रोकार्बन चेन देखील असतात, ज्यामुळे रेणू लवचिक बनतात. मॅक्रोमोलेक्युलमध्ये दोन अल्कोहोल टर्मिनेटेड हायड्रॉक्सिल गट वगळता इतर कोणतेही ध्रुवीय गट नाहीत. उच्च एस्टर सामग्रीसह, हायड्रोलिसिस आणि थर्मल क्रॅकिंग उच्च तापमानात होईल. पॉलिस्टर वितळलेले आहे. त्याचा क्रॉस सेक्शन गोल आहे, त्याची रेखांशाची दिशा काचेची रॉड आहे आणि त्याची घनता 1.38 ~ 1.40g/cm3 आहे.

चीनमध्ये, 85% पेक्षा जास्त पॉलीथिलीन टेरेफ्थालेट सामग्री असलेल्या फायबरला पॉलिस्टर म्हणून संबोधले जाते, सामान्यतः "डॅक्रॉन" म्हणून ओळखले जाते. युनायटेड स्टेट्समध्ये "डॅक्रॉन", जपानमध्ये "टेटोरॉन", युनायटेड किंगडममधील "टेर्लेंका" आणि माजी सोव्हिएत युनियनमधील "लवसान" यासारखी अनेक विदेशी कमोडिटी नावे आहेत.

2. कॅशनिक डायेबल पॉलिस्टर (CDP) फायबर

पीईटी आण्विक साखळींमध्ये कॅशनिक रंगांना बांधू शकणारे आम्लीय गट सादर करून सुधारित पॉलिस्टर (CDP) कॅशनिक रंगांनी रंगविले जाऊ शकते. CDP प्रथम अमेरिकन ड्युपॉन्ट कंपनीने विकसित केले होते. 20 व्या शतकाच्या शेवटी, त्याचे उत्पादन पीईटी फायबरच्या एकूण उत्पादनाच्या 1/6 इतके होते. त्याच्या वैशिष्ट्यपूर्ण प्रकारांमध्ये डॅक्रॉन t64, डॅक्रॉन T65, इत्यादींचा समावेश आहे. CDP ची रंगाईची कार्यक्षमता तर चांगली आहेच, पण त्याच बाथमध्ये लोकर सारख्या नैसर्गिक तंतूंनी रंगवता येतो, जे मिश्रित कापडांच्या रंगाची प्रक्रिया सुलभ करण्यासाठी सोयीस्कर आहे. जर ते सामान्य पॉलिस्टरसह मिश्रित आणि विणलेले असेल तर ते समान बाथ भिन्न रंगाचे परिणाम देखील तयार करू शकते, ज्यामुळे फॅब्रिक्सचा रंग मोठ्या प्रमाणात समृद्ध होतो. म्हणून, सीडीपी सुधारित पॉलिस्टरची एक वेगाने विकसित होणारी विविधता बनली आहे. सीडीपी मुख्यतः तिसरा किंवा चौथा मोनोमर, जसे की सोडियम डायमिथाइल आयसोफ्थालेट सल्फोनेट (एसआयपीएम) पाळीव प्राण्यांच्या मॅक्रोमोलेक्युलर साखळीमध्ये कॉपॉलिमरायझेशन आणि ग्राफ्ट कॉपोलिमरायझेशनद्वारे जोडून तयार केला जातो. सीडीपी आण्विक साखळीमध्ये नकारात्मक चार्ज केलेला सल्फोनिक आम्ल गट जोडला गेल्याने, डाईंग करताना, सल्फोनिक आम्ल गटावरील धातूचे आयन डाईमधील केशन्सशी देवाणघेवाण करतील, त्यामुळे डाई आयन सीडीपी मॅक्रोमोलेक्युलर साखळीवर निश्चित केले जातील. डाईंगमुळे निर्माण होणारे क्षार सतत जलीय द्रावणात काढून टाकले जातील आणि प्रतिक्रिया चालू राहील. शेवटी, डाईंग प्रभाव प्राप्त होईल.

सीडीपीची उत्पादन प्रक्रिया पाळीव प्राण्यासारखीच आहे, जी सतत आणि अधूनमधून विभागली जाऊ शकते. कच्च्या मालाच्या विविध स्त्रोतांमुळे, सीडीपीला डीएमटी मार्ग आणि पीटीए मार्गामध्ये विभागले जाऊ शकते. मॅक्रोमोलेक्युलर साखळीमध्ये नवीन गट जोडल्यामुळे सीडीपी फायबरची मूळ रचना नष्ट करते, ज्यामुळे वितळण्याचे बिंदू, काचेचे संक्रमण तापमान आणि फायबरची स्फटिकता कमी होते. अनाकार प्रदेशात, आंतर-आण्विक जागा वाढते, जे फायबरमध्ये प्रवेश करणार्या रेणूंना रंग देण्यास अनुकूल असते. CDP ची ताकद सामान्य पॉलिस्टरपेक्षा कमी आहे, परंतु फॅब्रिकची अँटी-पिलिंग गुणधर्म सुधारली आहे आणि हँडल मऊ आणि मोकळा आहे. याचा वापर उच्च दर्जाच्या लोकरसारख्या उत्पादनांसाठी केला जाऊ शकतो. सामान्य सीडीपीच्या डाईंगला अजूनही उच्च तापमान (120 ~ 140 ℃) आणि उच्च दाब किंवा वाहक जोडण्याच्या स्थितीत आवश्यक आहे, जेणेकरुन डाईंग गुणधर्म अधिक चांगले असतील. म्हणून, रंग निवडताना, हे लक्षात घेतले पाहिजे की निवडलेल्या रंगांची थर्मल स्थिरता चांगली असणे आवश्यक आहे.

3. खोलीचे तापमान आणि वातावरणाचा दाब रंगवण्यायोग्य पॉलिस्टर (ECDP) फायबर

सामान्य तापमान आणि दाबावर रंगण्यायोग्य पॉलिस्टर ECDP सामान्य पाळीव प्राण्यांच्या पॉलिमरायझेशनच्या प्रक्रियेत चौथ्या मोनोमरची थोडीशी मात्रा जोडून तयार केले जाऊ शकते. याचे मुख्य कारण म्हणजे पॉलीथिलीन ग्लायकॉल लवचिक साखळी विभाग पाळीव प्राण्यांच्या मॅक्रोमोलेक्युलर साखळीमध्ये समाविष्ट केला जातो, ज्यामुळे फायबरची आण्विक रचना अधिक सैल होते आणि आकारहीन प्रदेश मोठा होतो, जे फायबरमध्ये कॅशनिक रंगांच्या प्रवेशासाठी अधिक अनुकूल असते आणि संयोजन. अधिक सल्फोनिक ऍसिड गटांसह. म्हणून, ते सामान्य दाब उकळत्या रंगाच्या परिस्थितीत रंगविले जाऊ शकते. सीडीपी आणि पीईटी फायबरपेक्षा ईसीडीपी फायबरमध्ये मऊ हाताची भावना आणि चांगली घालण्याची क्षमता आहे. तथापि, चौथ्या मोनोमर पॉलीथिलीन ग्लायकोल सेगमेंटच्या कमी बाँड उर्जेमुळे, ECDP फायबरची थर्मल स्थिरता कमी होते आणि 180 ℃ च्या इस्त्री तापमानात ECDP फायबरची शक्ती कमी होते 30% पेक्षा जास्त. म्हणून, ईसीडीपी फायबरपासून बनवलेल्या फॅब्रिकवर उपचारानंतर, धुणे आणि इस्त्री करताना विशेष लक्ष दिले पाहिजे.

4. पीटीटी फायबर

पीटीटी फायबर हे पॉलीप्रॉपिलीन टेरेफ्थालेट फायबरचे संक्षिप्त रूप आहे. परदेशातील काही लोक PTT ला 21 व्या शतकातील मोठे फायबर म्हणतात आणि त्याचे व्यापार नाव "कोर्टेरा" आहे.

पीटीटी, पाळीव प्राणी आणि पीबीटी पॉलिस्टर कुटुंबातील आहेत आणि त्यांचे गुणधर्म समान आहेत. पीटीटी फायबरमध्ये पॉलिस्टर आणि नायलॉन दोन्हीची वैशिष्ट्ये आहेत. हे पॉलिस्टरसारखे धुणे आणि कोरडे करणे सोपे आहे, त्यात चांगली लवचिकता पुनर्प्राप्ती आणि क्रीज प्रतिरोधक क्षमता आहे, तसेच प्रदूषण प्रतिरोधक, प्रकाश प्रतिरोधक आणि हाताचा अनुभव चांगला आहे. पॉलिस्टरपेक्षा यात डाईंगची कार्यक्षमता चांगली आहे आणि सामान्य दाबाखाली रंगवता येतो. त्याच परिस्थितीत, पीटीटी फायबरमध्ये डाईचा प्रवेश पाळीव प्राण्यापेक्षा जास्त असतो आणि रंग एकसमान असतो आणि रंगाची स्थिरता चांगली असते. नायलॉनच्या तुलनेत, पीटीटी फायबरमध्ये देखील चांगले पोशाख प्रतिरोध आणि तणावपूर्ण पुनर्प्राप्ती आहे, आणि मोठ्या लवचिकता आणि चांगली फ्लफीची वैशिष्ट्ये आहेत, म्हणून ते कार्पेट आणि इतर सामग्री बनवण्यासाठी अधिक योग्य आहे.

5. पीबीटी फायबर

PBT फायबर हे पॉलीब्युटीलीन टेरेफ्थालेट फायबरचे संक्षिप्त रूप आहे. PBT फायबर डायमिथाइल टेरेफथॅलेट (DMT) किंवा टेरेफ्थालिक ऍसिड (TPA), पॉलिस्टरचा मुख्य कच्चा माल आणि 1,4 – ब्युटेनेडिओलपासून बनलेला आहे. उत्प्रेरक म्हणून सेंद्रिय टायटॅनियम किंवा कथील संयुगे आणि टेट्राब्युटाइल टायटेनेट वापरून, उच्च तापमान आणि व्हॅक्यूममध्ये डीएमटी आणि 1,4 - ब्युटेनेडिओलचे वितळवून पीबीटी तंतू तयार केले गेले. PBT फायबरचे पॉलिमरायझेशन, स्पिनिंग, पोस्ट-प्रोसेसिंग तंत्रज्ञान आणि उपकरणे मुळात पॉलिस्टर सारखीच आहेत.

PBT फायबरमध्ये पॉलिस्टर फायबर सारखीच वैशिष्ट्ये आहेत, जसे की चांगली ताकद, सहज धुणे आणि जलद कोरडे करणे, स्थिर आकार, चांगला आकार राखणे इ. सर्वात महत्वाची गोष्ट म्हणजे त्याच्या मॅक्रोमोलेक्युलर साखळीचा लवचिक भाग लांब असतो, त्यामुळे तो तुटतो आणि ताणले जाते, चांगली लवचिकता असते, गरम केल्यानंतर लवचिकतेमध्ये थोडासा बदल होतो आणि मऊ वाटते. पीबीटी फायबरचा आणखी एक फायदा म्हणजे पॉलिस्टरपेक्षा त्याची रंगवता चांगली आहे. PBT फॅब्रिक वातावरणाच्या दाबावर उकळत्या रंगाच्या स्थितीत विखुरलेल्या रंगांनी रंगविले जाऊ शकते. याव्यतिरिक्त, पीबीटी फायबरमध्ये चांगले वृद्धत्व प्रतिरोध, रासायनिक प्रतिकार आणि उष्णता प्रतिरोधक क्षमता आहे. पीबीटी फायबरचा वापर अभियांत्रिकी प्लास्टिक, घरगुती उपकरणे आणि मशीनच्या भागांमध्ये मोठ्या प्रमाणावर केला जातो.

6. पेन फायबर

पेन फायबर हे पॉलिथिलीन नॅप्थालेट फायबरचे संक्षिप्त रूप आहे. पॉलिस्टरप्रमाणे, पेन फायबर हे अर्ध क्रिस्टलीय थर्माप्लास्टिक पॉलिस्टर मटेरियल आहे, जे सुरुवातीला युनायटेड स्टेट्सच्या KASA कंपनीने सादर केले होते. त्याची उत्पादन प्रक्रिया डायमिथाइल 2,6 – नॅप्थॅलीन डायकार्बोक्झिलेट (NDC) आणि इथिलीन ग्लायकोल (उदा.) च्या ट्रान्सस्टेरिफिकेशनद्वारे आणि नंतर पॉलीकॉन्डेन्सेशनद्वारे होते; दुसरी पद्धत म्हणजे 2,6 – नॅप्थालीन डायकार्बोक्झिलिक ऍसिड (NDCA) आणि इथिलीन ग्लायकोल (उदा.) आणि नंतर पॉलीकॉन्डेन्सेशनचे थेट एस्टेरिफिकेशन. पेनची थर्मल स्थिरता सेंद्रिय अमाइन आणि सेंद्रिय फॉस्फरस असलेली संयुगे कमी प्रमाणात जोडून सुधारली जाऊ शकते.

पेन फायबरची कताई प्रक्रिया पॉलिस्टर सारखीच असते. प्रक्रिया प्रवाह आहे: चिप ड्रायिंग → हाय-स्पीड स्पिनिंग → ड्राफ्टिंग. पेन फायबरचे काचेचे संक्रमण तापमान पॉलिस्टर फायबरपेक्षा जास्त असल्याने मसुदा प्रक्रिया त्यानुसार बदलली पाहिजे. मल्टी पास ड्राफ्टिंगचा अवलंब केला पाहिजे आणि मंद आण्विक अभिमुखतेच्या गतीमुळे फायबर गुणवत्तेवर परिणाम होऊ नये म्हणून मसुदा तापमान वाढवले पाहिजे. पारंपारिक पॉलिस्टरच्या तुलनेत, पेन फायबरमध्ये उत्तम यांत्रिक आणि थर्मल गुणधर्म आहेत, जसे की उच्च शक्ती, उच्च मापांक, चांगला तन्य प्रतिकार आणि उच्च कडकपणा; चांगली उष्णता प्रतिरोधक क्षमता, स्थिर आकार, विकृत करणे सोपे नाही, चांगली ज्योत मंदता; चांगले रासायनिक प्रतिकार आणि हायड्रोलिसिस प्रतिरोध; अतिनील प्रतिकार आणि वृद्धत्व प्रतिरोध.

7. ओले आणि कोरडे पॉलिस्टर फिलामेंट

फायबरचा क्रॉस-सेक्शन आकार बदलून, सिंगल फायबरमधील अंतर वाढवले जाते, विशिष्ट पृष्ठभागाचे क्षेत्रफळ वाढवले जाते आणि केशिका प्रभाव त्याच्या आर्द्रतेची चालकता मोठ्या प्रमाणात सुधारतो, ज्यामुळे ओले आणि कोरडे पॉलिस्टर फिलामेंट बनते. फायबर फॅब्रिकमध्ये उत्कृष्ट आर्द्रता चालकता आणि ओलावा प्रसार कार्यप्रदर्शन आहे. हे कापूस फायबर आणि इतर तंतूंशी चांगले ओलावा शोषून जुळते. वाजवी संस्थात्मक रचनेसह, प्रभाव अधिक चांगला आहे. कपडे कोरडे, थंड आणि आरामदायक आहेत. हे विणलेले स्पोर्ट्सवेअर, विणलेले शर्ट, उन्हाळी कपडे फॅब्रिक्स, पॉलिस्टर स्टॉकिंग्ज इत्यादींसाठी योग्य आहे.

8. उच्च dehumidification चार चॅनेल पॉलिस्टर फायबर

Du Pont ने उत्कृष्ट विकिंग क्षमतेसह TEFRA – चॅनेल पॉलिस्टर फायबर विकसित केले आहे. हा हायड्रोफोबिक सिंथेटिक फायबरचा बनलेला उच्च आर्द्रता वाहक फायबर आहे, जो बाष्पीभवन थंड होण्यासाठी अत्यंत घाम येणाऱ्या त्वचेपासून फॅब्रिकच्या पृष्ठभागावर घाम काढू शकतो. परिणामांवरून असे दिसून आले की कॉटन फायबरची आर्द्रता काढून टाकण्याची टक्केवारी 52% होती आणि चार चॅनेल पॉलिस्टर फायबरची 30 मिनिटांनंतर 95% होती. या प्रकारचे फायबर विशेषतः क्रीडा कपडे आणि लष्करी हलके थर्मल अंडरवेअरमध्ये प्रभावी आहे, जे त्वचा कोरडी आणि आरामदायक ठेवू शकते आणि उत्कृष्ट उष्णता संरक्षण आणि थंड प्रूफ कार्ये आहेत.

9. पॉलिस्टर सच्छिद्र पोकळ विभाग फायबर “वेलकी”

वेलकीच्या विकासाचा उद्देश म्हणजे द्रव घाम घेणे हे पूर्ण घाम शोषून घेणे आणि लवकर कोरडे होणे. वेलकी हे पॉलिस्टर पोकळ फायबर आहे. फायबरच्या पृष्ठभागावरून, पोकळ भागामध्ये अनेक छिद्रे आहेत. फायबरच्या पृष्ठभागावरून द्रव पाणी पोकळ भागात प्रवेश करू शकते. ही फायबर रचना जास्तीत जास्त पाणी शोषण दर आणि आर्द्रता सामग्रीवर लक्ष केंद्रित करते. स्पिनिंग प्रक्रियेत, फायबर रचना तयार करण्यासाठी एक विशेष छिद्र तयार करणारे एजंट मिसळले आणि विरघळले. फायबरमध्ये उत्कृष्ट घाम शोषून घेण्याची आणि जलद कोरडे करण्याची वैशिष्ट्ये आहेत आणि ते प्रामुख्याने पेटीकोट, चड्डी, स्पोर्ट्सवेअर, शर्ट, प्रशिक्षण कपडे, कोट आणि इतर कपड्यांचे फॅब्रिक म्हणून वापरले जाते. याव्यतिरिक्त, पाणी शोषून घेण्याच्या फायद्यांमुळे आणि जलद कोरडे आणि कमी सुकण्याच्या खर्चामुळे, ते परिधान नसलेल्या क्षेत्रांमध्ये आणि वैद्यकीय आणि आरोग्य क्षेत्रात देखील मोठ्या प्रमाणात वापरण्याची शक्यता आहे.

10. त्रिमितीय क्रिम्ड पोकळ पॉलिस्टर फायबर

कंपोझिट स्पिनिंग टेक्नॉलॉजी आणि विशिष्ट कूलिंग फॉर्मिंग प्रक्रियेद्वारे भिन्न संकोचन गुणधर्म असलेल्या दोन पॉलिमरचा वापर करून प्रारंभिक त्रि-आयामी क्रिंप फायबर तयार केले गेले. रेखांकनानंतर, आकुंचनातील फरकामुळे ते नैसर्गिक क्रिंप तयार झाले. सध्याच्या तयारी प्रक्रियेने खूप प्रगती केली आहे, म्हणजेच ते विलक्षण स्पिनरेट होल डिझाइनचे अनन्य पेटंट तंत्रज्ञान स्वीकारते, असममित फॉर्मिंग कूलिंग सिस्टम आणि त्यानंतरच्या रेखांकन आणि आकाराच्या प्रक्रियेसह एकत्रित होते, तयार केलेल्या फायबरमध्ये उच्च कर्ल डिग्री, नैसर्गिक आणि कायमस्वरूपी कर्ल आहे. आणि चांगली उष्णता राखणे. सध्या, विकसित वाणांमध्ये चार छिद्र, सात छिद्र किंवा अगदी नऊ छिद्र त्रिमितीय क्रिम्ड पोकळ तंतूंचा समावेश आहे. त्रिमितीय क्रिम्ड पोकळ फायबर भरणे आणि थर्मल फायबर फील्डमध्ये मोठ्या प्रमाणावर वापरले जाते.

डेटा कलेक्शन: डायिंग आणि फिनिशिंग एनसायक्लोपीडिया

कडून: अधिकृत खाते फॅब्रिक कोर्स

पोस्ट वेळ: जून-21-2022