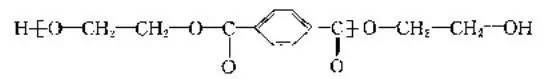

Poliester biasanya merujuk kepada sebatian molekul tinggi yang diperoleh melalui polikondensasi asid dibasic dan alkohol dibasic, dan pautan rantai asasnya disambungkan oleh ikatan ester. Terdapat banyak jenis gentian poliester, seperti gentian polietilena tereftalat (PET), gentian polybutylene terephthalate (PBT), gentian polipropilena tereftalat (PPT), dan lain-lain. Antaranya, gentian dengan kandungan polietilena tereftalat melebihi 85% adalah yang utama. satu, dan berat molekul biasanya dikawal antara 18000 dan 25000. Yang utama struktur molekul adalah seperti berikut:

1. Gentian poliester (PET).

Penyelidikan poliester bermula pada tahun 1930-an. Ia telah dicipta oleh orang British seperti whinfield dan Dickson. Pada tahun 1949, ia telah diindustrikan di Britain dan pada tahun 1953 di Amerika Syarikat. Ia adalah produk daripada pelbagai jenis gentian sintetik yang berkembang lewat, tetapi berkembang pesat.

Berat molekul poliester ialah 18000 ~ 25000, dan tahap pempolimeran ialah 100 ~ 140. Makromolekul mempunyai struktur kimia simetri. Di bawah keadaan yang sesuai, makromolekul mudah membentuk kristal dan struktur gentiannya padat. Makromolekul poliester mengandungi cincin benzena, yang pada dasarnya adalah makromolekul tegar. Pada masa yang sama, ia juga mengandungi rantai hidrokarbon alifatik, menjadikan molekul itu fleksibel. Tiada kumpulan polar lain dalam makromolekul kecuali dua kumpulan hidroksil yang ditamatkan alkohol. Dengan kandungan ester yang tinggi, hidrolisis dan keretakan haba akan berlaku pada suhu tinggi. Poliester dipintal cair. Keratan rentasnya adalah bulat, arah membujurnya ialah rod kaca, dan ketumpatannya ialah 1.38 ~ 1.40g/cm3.

Di China, gentian dengan kandungan polietilena tereftalat lebih daripada 85% dirujuk sebagai poliester, biasanya dikenali sebagai "Dacron". Terdapat banyak nama komoditi asing, seperti "Dacron" di Amerika Syarikat, "tetoron" di Jepun, "terlenka" di United Kingdom, dan "lavsan" di bekas Kesatuan Soviet.

2. Gentian poliester boleh celup kationik (CDP).

Poliester terubah suai (CDP) boleh dicelup dengan pewarna kationik dengan memperkenalkan kumpulan berasid yang boleh mengikat pewarna kationik ke dalam rantai molekul PET. CDP pertama kali dibangunkan oleh syarikat DuPont Amerika. Pada akhir abad ke-20, pengeluarannya menyumbang 1/6 daripada jumlah pengeluaran gentian PET. Varieti tipikalnya termasuk dacron t64, dacron T65, dsb. CDP bukan sahaja mempunyai prestasi pencelupan yang baik, tetapi juga boleh dicelup dalam tab mandi yang sama dengan gentian semula jadi seperti bulu, yang sesuai untuk memudahkan proses pencelupan fabrik yang dicampur. Jika ia dicampur dan dijalin dengan poliester biasa, ia juga boleh menghasilkan kesan warna berbeza mandian yang sama, yang sangat memperkayakan warna fabrik. Oleh itu, CDP telah menjadi pelbagai jenis poliester diubah suai yang berkembang pesat. CDP disediakan terutamanya dengan menambahkan monomer ketiga atau keempat, seperti natrium dimetil isophthalate sulfonate (SIPM), kepada rantai makromolekul haiwan peliharaan melalui kopolimerisasi dan kopolimerisasi cantuman. Apabila kumpulan asid sulfonik bercas negatif ditambah kepada rantai molekul CDP, apabila pencelupan, ion logam pada kumpulan asid sulfonik akan bertukar dengan kation dalam pewarna, jadi ion pewarna akan tetap pada rantai makromolekul CDP. Garam yang dihasilkan melalui pencelupan akan terus dikeluarkan dalam larutan akueus, dan tindak balas akan berterusan. Akhirnya, kesan pencelupan akan dicapai.

Proses pengeluaran CDP adalah serupa dengan haiwan peliharaan, yang boleh dibahagikan kepada berterusan dan terputus-putus. Oleh kerana sumber bahan mentah yang berbeza, CDP boleh dibahagikan kepada laluan DMT dan laluan PTA. CDP memusnahkan struktur asal gentian kerana penambahan kumpulan baru dalam rantaian makromolekul, yang mengurangkan takat lebur, suhu peralihan kaca dan kehabluran gentian. Di kawasan amorf, ruang antara molekul meningkat, yang kondusif untuk molekul pewarna menembusi ke dalam gentian. Kekuatan CDP lebih rendah daripada poliester biasa, tetapi sifat anti pilling fabrik dipertingkatkan, dan pemegangnya lembut dan gebu. Ia boleh digunakan untuk membuat produk seperti bulu gred tinggi. Pencelupan CDP biasa masih memerlukan suhu tinggi (120 ~ 140 ℃) dan tekanan tinggi atau dalam keadaan menambah pembawa, supaya mempunyai sifat pencelupan yang lebih baik. Oleh itu, apabila memilih pewarna, perlu diperhatikan bahawa pewarna yang dipilih mesti mempunyai kestabilan haba yang lebih baik.

3. Suhu bilik dan gentian poliester boleh celup tekanan atmosfera (ECDP).

ECDP poliester yang boleh dicelup pada suhu dan tekanan normal boleh disediakan dengan menambahkan sedikit monomer keempat dalam proses pempolimeran haiwan peliharaan biasa. Ini terutamanya kerana segmen rantai fleksibel polietilena glikol diperkenalkan ke dalam rantai makromolekul haiwan peliharaan, yang menjadikan struktur molekul gentian lebih longgar dan kawasan amorfus lebih besar, yang lebih kondusif untuk kemasukan pewarna kationik ke dalam gentian dan gabungan dengan lebih banyak kumpulan asid sulfonik. Oleh itu, ia boleh dicelup dalam keadaan pencelupan mendidih tekanan biasa. Gentian ECDP mempunyai rasa tangan yang lebih lembut dan kebolehpakaian yang lebih baik daripada gentian CDP dan PET. Walau bagaimanapun, disebabkan tenaga ikatan rendah segmen polietilena glikol monomer keempat, kestabilan haba gentian ECDP berkurangan, dan kehilangan kekuatan gentian ECDP adalah lebih daripada 30% pada suhu penyeterikaan 180 ℃. Oleh itu, fabrik yang diperbuat daripada gentian ECDP perlu diberi perhatian khusus dalam pasca rawatan, mencuci dan menyeterika.

4. serat PTT

Gentian PTT ialah singkatan gentian polypropylene terephthalate. Sesetengah orang di luar negara memanggil PTT sebagai gentian besar abad ke-21, dan nama dagangannya ialah "Corterra".

PTT, haiwan peliharaan dan PBT tergolong dalam keluarga poliester, dan sifatnya adalah serupa. Serat PTT mempunyai ciri-ciri kedua-dua poliester dan nilon. Ia semudah dicuci dan dikeringkan seperti poliester, mempunyai pemulihan keanjalan yang baik dan rintangan lipatan, dan mempunyai rintangan pencemaran yang baik, rintangan ringan dan rasa tangan. Ia mempunyai prestasi pencelupan yang lebih baik daripada poliester, dan boleh dicelup di bawah tekanan biasa. Di bawah keadaan yang sama, penembusan pewarna kepada gentian PTT adalah lebih tinggi daripada haiwan peliharaan, dan pencelupan adalah seragam dan tahan luntur warna adalah baik. Berbanding dengan nilon, serat PTT juga mempunyai rintangan haus dan pemulihan tegangan yang lebih baik, dan mempunyai ciri-ciri keanjalan yang besar dan gebu yang baik, jadi ia lebih sesuai untuk membuat permaidani dan bahan lain.

5. gentian PBT

Gentian PBT ialah singkatan gentian polybutylene terephthalate. Serat PBT diperbuat daripada dimetil terephthalate (DMT) atau asid terephthalic (TPA), bahan mentah utama poliester, dan 1,4 – butanediol. Gentian PBT disediakan dengan pemintalan cair DMT dan 1,4 – butanediol pada suhu tinggi dan vakum, menggunakan titanium organik atau sebatian timah dan tetrabutyl titanate sebagai pemangkin. Pempolimeran, pemintalan, teknologi pasca pemprosesan dan peralatan gentian PBT pada asasnya adalah sama dengan poliester.

Gentian PBT mempunyai ciri-ciri yang sama seperti gentian poliester, seperti kekuatan yang baik, basuh mudah dan pengeringan cepat, saiz yang stabil, pengekalan bentuk yang baik, dan lain-lain. Perkara yang paling penting ialah bahagian fleksibel rantai makromolekulnya panjang, jadi ia pecah dan meregang, mempunyai keanjalan yang baik, mempunyai sedikit perubahan dalam keanjalan selepas dipanaskan, dan berasa lembut. Satu lagi kelebihan gentian PBT ialah kebolehcelupannya lebih baik daripada poliester. Fabrik PBT boleh dicelup dengan pewarna berserakan di bawah keadaan pencelupan mendidih pada tekanan atmosfera. Di samping itu, gentian PBT mempunyai rintangan penuaan yang baik, rintangan kimia dan rintangan haba. Gentian PBT digunakan secara meluas dalam plastik kejuruteraan, cengkerang perkakas rumah dan bahagian mesin.

6. Gentian pen

Gentian pen ialah singkatan gentian polietilena naftalat. Seperti poliester, gentian pen ialah bahan poliester termoplastik separuh kristal, yang pada mulanya diperkenalkan oleh syarikat KASA dari Amerika Syarikat. Proses pengeluarannya adalah melalui transesterifikasi dimetil 2.6 – naftalena dikarboksilat (NDC) dan etilena glikol (cth), dan kemudian polikondensasi; Kaedah lain ialah pengesteran terus 2,6 – asid naftalena dikarboksilik (NDCA) dan etilena glikol (cth), dan kemudian polikondensasi. Kestabilan terma pen boleh dipertingkatkan dengan menambahkan sedikit sebatian yang mengandungi amina organik dan fosforus organik.

Proses pemintalan gentian pen adalah serupa dengan poliester. Aliran proses ialah: pengeringan cip → berputar berkelajuan tinggi → merangka. Oleh kerana suhu peralihan kaca gentian pen adalah lebih tinggi daripada gentian poliester, proses penggubalan harus diubah dengan sewajarnya. Penggubalan berbilang pas perlu diguna pakai dan suhu penggubalan perlu ditingkatkan untuk mengelakkan menjejaskan kualiti gentian disebabkan oleh kelajuan orientasi molekul yang perlahan. Berbanding dengan poliester konvensional, gentian pen mempunyai sifat mekanikal dan terma yang lebih baik, seperti kekuatan tinggi, modulus tinggi, rintangan tegangan yang baik dan ketegaran yang tinggi; Rintangan haba yang baik, saiz yang stabil, tidak mudah berubah bentuk, kalis api yang baik; Rintangan kimia yang baik dan rintangan hidrolisis; Rintangan UV dan rintangan penuaan.

7. Filamen poliester basah dan kering

Dengan menukar bentuk keratan rentas gentian, jurang antara gentian tunggal meningkat, kawasan permukaan tertentu meningkat, dan kesan kapilari sangat meningkatkan kekonduksian lembapannya, supaya membuat filamen poliester basah dan kering. Fabrik gentian mempunyai kekonduksian lembapan yang sangat baik dan prestasi penyebaran lembapan. Ia dipadankan dengan gentian kapas dan gentian lain dengan penyerapan lembapan yang baik. Dengan struktur organisasi yang munasabah, kesannya lebih baik. Pakaiannya kering, sejuk dan selesa. Ia sesuai untuk pakaian sukan rajutan, baju tenunan, fabrik pakaian musim panas, stoking poliester, dll.

8. Penyahlembapan tinggi empat saluran gentian poliester

Du Pont telah membangunkan gentian poliester saluran TEFRA dengan kapasiti sumbatan yang sangat baik. Ia adalah gentian pengalir kelembapan tinggi yang diperbuat daripada gentian sintetik hidrofobik, yang boleh menyedut peluh daripada kulit yang sangat berpeluh ke permukaan fabrik untuk penyejatan penyejatan. Keputusan menunjukkan peratusan penyingkiran lembapan gentian kapas ialah 52% dan gentian poliester empat saluran ialah 95% selepas 30 minit. Gentian jenis ini amat berkesan dalam pakaian sukan dan seluar dalam terma ringan tentera, yang boleh mengekalkan kulit kering dan selesa, dan mempunyai fungsi pemeliharaan haba dan kalis sejuk yang sangat baik.

9. Gentian bahagian berongga poliester "wellkey"

Tujuan pembangunan Wellkey adalah untuk mengambil peluh cecair sebagai objek untuk mencapai penyerapan peluh yang lengkap dan pengeringan yang cepat. Wellkey ialah gentian berongga poliester. Dari permukaan gentian, terdapat banyak liang yang menembusi ke bahagian berongga. Air cecair boleh menembusi ke bahagian berongga dari permukaan gentian. Struktur gentian ini bertujuan pada kadar penyerapan air maksimum dan kandungan lembapan. Dalam proses pemintalan, agen pembentuk liang khas diadun dan dilarutkan untuk membentuk struktur gentian. Serat mempunyai penyerapan peluh yang sangat baik dan ciri-ciri pengeringan cepat, dan digunakan terutamanya sebagai kain petticoat, seluar ketat, pakaian sukan, baju, pakaian latihan, kot dan pakaian lain. Di samping itu, disebabkan kelebihan penyerapan air dan pengeringan cepat dan kos pengeringan yang rendah, ia juga mempunyai prospek aplikasi yang luas dalam bidang tidak haus dan bidang perubatan dan kesihatan.

10. Gentian poliester berongga berkelim tiga dimensi

Gentian kelim tiga dimensi awal dibuat dengan menggunakan dua polimer dengan sifat pengecutan yang berbeza melalui teknologi pemintalan komposit dan proses pembentukan penyejukan khusus. Selepas lukisan, ia membentuk kelim semulajadi kerana perbezaan pengecutan. Proses penyediaan semasa telah mencapai kemajuan yang besar, iaitu, ia menggunakan teknologi unik yang dipatenkan bagi reka bentuk lubang spinneret eksentrik, digabungkan dengan sistem penyejukan pembentukan asimetri dan proses lukisan dan pembentukan seterusnya yang sepadan, Gentian yang disediakan mempunyai tahap keriting tinggi, keriting semula jadi dan kekal. dan pengekalan kehangatan yang baik. Pada masa ini, varieti yang dibangunkan termasuk empat lubang, tujuh lubang atau sembilan lubang tiga dimensi gentian berongga berkelim. Gentian berongga berkelim tiga dimensi digunakan secara meluas dalam mengisi dan medan gentian haba.

Pengumpulan data: pencelupan dan kemasan Ensiklopedia

Daripada: kursus fabrik akaun rasmi

Masa siaran: Jun-21-2022