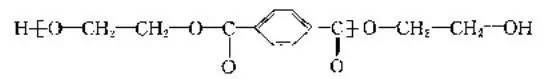

Poliester zwykle odnosi się do związku wielkocząsteczkowego otrzymywanego przez polikondensację kwasu dwuzasadowego i alkoholu dwuzasadowego, a jego podstawowe ogniwa łańcucha są połączone wiązaniami estrowymi. Istnieje wiele rodzajów włókien poliestrowych, takich jak włókno z politereftalanu etylenu (PET), włókno z politereftalanu butylenu (PBT), włókno z politereftalanu polipropylenu (PPT) itp. Wśród nich głównymi są włókna o zawartości politereftalanu etylenu przekraczającej 85%. te, a masa cząsteczkowa jest ogólnie kontrolowana w przedziale od 18 000 do 25 000. Główna struktura molekularna jest następująca:

1. Włókno poliestrowe (PET).

Badania nad poliestrem rozpoczęły się w latach trzydziestych XX wieku. Został wynaleziony przez Brytyjczyków, takich jak Whinfield i Dickson. W 1949 r. został uprzemysłowiony w Wielkiej Brytanii, a w 1953 r. w Stanach Zjednoczonych. Jest to produkt dużych odmian włókien syntetycznych, które rozwinęły się późno, ale szybko się rozwinęły.

Masa cząsteczkowa poliestru wynosi 18000 ~ 25000, a stopień polimeryzacji 100 ~ 140. Makrocząsteczki mają symetryczną budowę chemiczną. W odpowiednich warunkach makrocząsteczki łatwo tworzą kryształy, a struktura włókien jest zwarta. Makrocząsteczki poliestrowe zawierają pierścienie benzenowe, które są zasadniczo sztywnymi makrocząsteczkami. Jednocześnie zawierają także alifatyczne łańcuchy węglowodorowe, dzięki czemu cząsteczki są elastyczne. W makrocząstce nie ma innych grup polarnych z wyjątkiem dwóch grup hydroksylowych zakończonych alkoholem. Przy wysokiej zawartości estrów w wysokiej temperaturze nastąpi hydroliza i kraking termiczny. Poliester jest przędzony ze stopu. Jego przekrój jest okrągły, jego kierunek wzdłużny to szklany pręt, a jego gęstość wynosi 1,38 ~ 1,40 g/cm3.

W Chinach włókno o zawartości politereftalanu etylenu przekraczającej 85% określa się mianem poliestru, powszechnie znanego jako „Dacron”. Istnieje wiele zagranicznych nazw towarów, takich jak „Dacron” w Stanach Zjednoczonych, „tetoron” w Japonii, „terlenka” w Wielkiej Brytanii i „lavsan” w byłym Związku Radzieckim.

2. Kationowe, barwione włókno poliestrowe (CDP).

Modyfikowany poliester (CDP) można barwić barwnikami kationowymi poprzez wprowadzenie grup kwasowych, które mogą wiązać barwniki kationowe z łańcuchami molekularnymi PET. CDP został po raz pierwszy opracowany przez amerykańską firmę DuPont. Pod koniec XX wieku jego produkcja stanowiła 1/6 całkowitej produkcji włókna PET. Do jego typowych odmian należą dacron t64, dacron T65 itp. CDP ma nie tylko dobre właściwości barwiące, ale także można go farbować w tej samej kąpieli włóknami naturalnymi, takimi jak wełna, co jest wygodne w celu uproszczenia procesu barwienia tkanin mieszanych. Jeśli zostanie zmieszany i przepleciony ze zwykłym poliestrem, może w tej samej kąpieli uzyskać inny efekt kolorystyczny, co znacznie wzbogaca kolorystykę tkanin. Dlatego CDP stał się szybko rozwijającą się odmianą modyfikowanego poliestru. CDP wytwarza się głównie przez dodanie trzeciego lub czwartego monomeru, takiego jak sulfonian izoftalanu dimetylu sodu (SIPM), do łańcucha makrocząsteczkowego PET w drodze kopolimeryzacji i kopolimeryzacji szczepionej. W miarę dodawania ujemnie naładowanej grupy kwasu sulfonowego do łańcucha cząsteczkowego CDP, podczas barwienia jony metali w grupie kwasu sulfonowego będą wymieniane z kationami barwnika, w związku z czym jony barwnika zostaną utrwalone w łańcuchu makrocząsteczkowym CDP. Sole powstałe w wyniku barwienia będą w sposób ciągły usuwane w roztworze wodnym i reakcja będzie kontynuowana. Wreszcie uzyskany zostanie efekt barwienia.

Proces produkcji CDP jest podobny do procesu produkcji zwierząt domowych, który można podzielić na ciągły i przerywany. Ze względu na różne źródła surowców, CDP można podzielić na drogę DMT i drogę PTA. CDP niszczy pierwotną strukturę włókna poprzez dodanie nowych grup w łańcuchu makrocząsteczkowym, co obniża temperaturę topnienia, temperaturę zeszklenia i krystaliczność włókna. W obszarze amorficznym zwiększa się przestrzeń międzycząsteczkowa, co sprzyja wnikaniu cząsteczek barwnika do wnętrza włókna. Wytrzymałość CDP jest niższa niż zwykłego poliestru, ale właściwości tkaniny zapobiegające mechaczeniu są poprawione, a uchwyt jest miękki i pulchny. Można z niego wytwarzać wysokiej jakości produkty wełniane. Barwienie zwykłego CDP nadal wymaga wysokiej temperatury (120 ~ 140 ℃) i wysokiego ciśnienia lub pod warunkiem dodania nośnika, aby uzyskać lepsze właściwości barwienia. Dlatego przy doborze barwników należy pamiętać, że wybrane barwniki muszą charakteryzować się lepszą stabilnością termiczną.

3. Włókno poliestrowe (ECDP) barwione w temperaturze pokojowej i pod ciśnieniem atmosferycznym

Barwiony poliester ECDP w normalnej temperaturze i ciśnieniu można wytworzyć dodając niewielką ilość czwartego monomeru w procesie zwykłej polimeryzacji pet. Dzieje się tak głównie dlatego, że elastyczny segment łańcucha glikolu polietylenowego jest wprowadzony do łańcucha makromolekularnego zwierząt domowych, co powoduje, że struktura molekularna włókna jest bardziej luźna, a obszar amorficzny większy, co bardziej sprzyja wejściu barwników kationowych do włókna i połączeniu z większą liczbą grup kwasu sulfonowego. Dlatego można go barwić w warunkach barwienia wrzącego pod normalnym ciśnieniem. Włókno ECDP jest bardziej miękkie w dotyku i zapewnia lepszą wygodę noszenia niż włókno CDP i PET. Jednakże, ze względu na niską energię wiązania czwartego segmentu monomeru glikolu polietylenowego, stabilność termiczna włókna ECDP jest zmniejszona, a utrata wytrzymałości włókna ECDP wynosi ponad 30% przy temperaturze prasowania 180 ℃. Dlatego tkaninie wykonanej z włókna ECDP należy poświęcić szczególną uwagę podczas obróbki końcowej, prania i prasowania.

4. Włókno PTT

Włókno PTT to skrót od włókna politereftalanu polipropylenu. Niektórzy za granicą nazywają PTT wielkim włóknem XXI wieku, a jego nazwa handlowa to „Corterra”.

PTT, pet i PBT należą do rodziny poliestrów, a ich właściwości są podobne. Włókno PTT ma właściwości zarówno poliestru, jak i nylonu. Jest równie łatwy do prania i suszenia jak poliester, dobrze odzyskuje elastyczność i jest odporny na zagniecenia, ma dobrą odporność na zanieczyszczenia, odporność na światło i wyczucie dłoni. Ma lepszą skuteczność barwienia niż poliester i można go farbować pod normalnym ciśnieniem. W tych samych warunkach penetracja barwnika do włókna PTT jest większa niż w przypadku zwierząt domowych, a barwienie jest jednolite, a trwałość koloru jest dobra. W porównaniu z nylonem włókno PTT ma również lepszą odporność na zużycie i odzyskiwanie przy rozciąganiu, a także charakteryzuje się dużą elastycznością i dobrą puszystością, dlatego jest bardziej odpowiednie do produkcji dywanów i innych materiałów.

5. Włókno PBT

Włókno PBT to skrót od włókna poli(tereftalanu butylenu). Włókno PBT produkowane jest z tereftalanu dimetylu (DMT) lub kwasu tereftalowego (TPA), głównego surowca poliestru, oraz 1,4 – butanodiolu. Włókna PBT przygotowano metodą przędzenia ze stopu DMT i 1,4 – butanodiolu w wysokiej temperaturze i próżni, stosując jako katalizatory organiczne związki tytanu lub cyny oraz tytanian tetrabutylu. Technologia polimeryzacji, przędzenia, obróbki końcowej i wyposażenie włókna PBT są w zasadzie takie same jak w przypadku poliestru.

Włókno PBT ma takie same właściwości jak włókno poliestrowe, takie jak dobra wytrzymałość, łatwe pranie i szybkie suszenie, stabilny rozmiar, dobre zachowanie kształtu itp. Najważniejsze jest to, że elastyczna część jego makrocząsteczkowego łańcucha jest długa, dzięki czemu pęka i rozciąga się, ma dobrą elastyczność, ma niewielką zmianę elastyczności po podgrzaniu i jest miękki. Kolejną zaletą włókna PBT jest to, że jego zdolność do barwienia jest lepsza niż poliestru. Tkaninę PBT można barwić barwnikami dyspersyjnymi w warunkach barwienia wrzącego pod ciśnieniem atmosferycznym. Ponadto włókno PBT ma dobrą odporność na starzenie, odporność chemiczną i odporność na ciepło. Włókno PBT jest szeroko stosowane w tworzywach konstrukcyjnych, obudowach urządzeń gospodarstwa domowego i częściach maszyn.

6. Włókno pióra

Włókno piórowe to skrót od włókna naftalanu polietylenu. Podobnie jak poliester, włókno piórowe jest półkrystalicznym termoplastycznym materiałem poliestrowym, który został pierwotnie wprowadzony przez firmę KASA ze Stanów Zjednoczonych. Proces jego produkcji polega na transestryfikacji 2,6 – dikarboksylanu dimetylu (NDC) i glikolu etylenowego (np.), a następnie polikondensacji; Inną metodą jest bezpośrednia estryfikacja kwasu 2,6 – naftalenodikarboksylowego (NDCA) i glikolu etylenowego (np.), a następnie polikondensacja. Stabilność termiczną pena można poprawić dodając niewielką ilość związków zawierających aminy organiczne i fosfor organiczny.

Proces przędzenia włókna piórowego jest podobny do procesu przędzenia poliestru. Przebieg procesu jest następujący: suszenie wiórów → wirowanie z dużą prędkością → przeciąganie. Ponieważ temperatura zeszklenia włókna penowego jest wyższa niż włókna poliestrowego, należy odpowiednio zmienić proces ciągnienia. Należy zastosować ciągnienie wieloprzebiegowe i zwiększyć temperaturę ciągnienia, aby uniknąć wpływu na jakość włókna ze względu na małą prędkość orientacji molekularnej. W porównaniu z konwencjonalnym poliestrem, włókno piórowe ma lepsze właściwości mechaniczne i termiczne, takie jak wysoka wytrzymałość, wysoki moduł, dobra odporność na rozciąganie i wysoka sztywność; Dobra odporność na ciepło, stabilny rozmiar, niełatwy do odkształcenia, dobra ognioodporność; Dobra odporność chemiczna i odporność na hydrolizę; Odporność na promieniowanie UV i odporność na starzenie.

7. Mokry i suchy włókno poliestrowe

Zmieniając kształt przekroju poprzecznego włókna, zwiększa się odstęp między pojedynczymi włóknami, zwiększa się powierzchnia właściwa, a efekt kapilarny znacznie poprawia jego przewodność wilgoci, dzięki czemu można uzyskać mokre i suche włókno poliestrowe. Tkanina włóknista ma doskonałą przewodność wilgoci i zdolność dyfuzji wilgoci. Łączy się go z włóknem bawełnianym i innymi włóknami dobrze wchłaniającymi wilgoć. Przy rozsądnej strukturze organizacyjnej efekt jest lepszy. Odzież jest sucha, chłodna i wygodna. Nadaje się do dzianinowej odzieży sportowej, tkanych koszul, tkanin odzieżowych na lato, pończoch poliestrowych itp.

8. Czterokanałowe włókno poliestrowe o wysokim stopniu osuszania

Du Pont opracował kanałowe włókno poliestrowe TEFRA o doskonałej zdolności odprowadzania wilgoci. Jest to włókno o wysokiej przewodności wilgoci, wykonane z hydrofobowego włókna syntetycznego, które może odprowadzać pot z silnie spoconej skóry na powierzchnię tkaniny w celu chłodzenia wyparnego. Wyniki wykazały, że procent usuwania wilgoci przez włókno bawełniane wynosił 52%, a czterokanałowego włókna poliestrowego 95% po 30 minutach. Ten rodzaj włókien jest szczególnie skuteczny w odzieży sportowej i lekkiej wojskowej bieliźnie termicznej, która zapewnia skórze suchość i wygodę, a także doskonale zatrzymuje ciepło i chroni przed zimnem.

9. Poliestrowe porowate włókno o przekroju pustym „wellkey”

Celem rozwoju Wellkey jest wykorzystanie płynnego potu, aby osiągnąć jego całkowitą absorpcję i szybkie schnięcie. Wellkey to puste w środku włókno poliestrowe. Z powierzchni włókna znajduje się wiele porów wnikających do pustej części. Woda w stanie ciekłym może przedostać się do pustej części z powierzchni włókna. Ta struktura włókien ma na celu maksymalną absorpcję wody i zawartość wilgoci. W procesie przędzenia zmieszano i rozpuszczono specjalny środek porotwórczy, tworząc strukturę włókien. Włókno ma doskonałe właściwości wchłaniania potu i szybkoschnące i jest wykorzystywane głównie jako tkanina na halki, rajstopy, odzież sportową, koszule, ubrania treningowe, płaszcze i inną odzież. Ponadto, ze względu na zalety absorpcji wody oraz szybkie schnięcie i niski koszt suszenia, ma również szerokie perspektywy zastosowania w dziedzinach niezużywających się oraz w medycynie i zdrowiu.

10. Trójwymiarowe karbowane, puste włókno poliestrowe

Wczesne trójwymiarowe włókno karbowane zostało wytworzone przy użyciu dwóch polimerów o różnych właściwościach skurczu w technologii przędzenia kompozytów i specyficznego procesu formowania chłodzącego. Po rozciągnięciu utworzył naturalne karbowanie ze względu na różnicę w skurczu. Obecny proces przygotowania poczynił ogromne postępy, to znaczy przyjęto unikalną, opatentowaną technologię mimośrodowego otworu dyszy przędzalniczej, w połączeniu z asymetrycznym systemem chłodzenia formowania i odpowiednim późniejszym procesem ciągnienia i kształtowania. Przygotowane włókno ma wysoki stopień zwijania, naturalne i trwałe zwijanie i dobre zatrzymywanie ciepła. Obecnie opracowane odmiany obejmują trójwymiarowe karbowane włókna puste z czterema, siedmioma lub nawet dziewięcioma otworami. Trójwymiarowe karbowane włókno puste w środku jest szeroko stosowane w polach wypełniających i włókien termicznych.

Zbieranie danych: barwienie i wykańczanie Encyklopedia

Od: oficjalny kurs tkaniny na koncie

Czas publikacji: 21 czerwca 2022 r