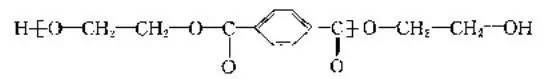

Poliéster geralmente se refere a um composto de alto peso molecular obtido por policondensação de ácido dibásico e álcool dibásico, e seus elos básicos da cadeia são conectados por ligações éster. Existem muitos tipos de fibras de poliéster, como fibra de tereftalato de polietileno (PET), fibra de tereftalato de polibutileno (PBT), fibra de tereftalato de polipropileno (PPT), etc. entre elas, as fibras com teor de tereftalato de polietileno superior a 85% são as principais uns, e o peso molecular é geralmente controlado entre 18.000 e 25.000. A estrutura molecular principal é a seguinte:

1. Fibra de poliéster (PET)

A pesquisa do poliéster começou na década de 1930. Foi inventado por britânicos como Whinfield e Dickson. Em 1949, foi industrializado na Grã-Bretanha e em 1953 nos Estados Unidos. É um produto de grandes variedades de fibras sintéticas que se desenvolveram tarde, mas se desenvolveram rapidamente.

O peso molecular do poliéster é de 18.000 a 25.000 e o grau de polimerização é de 100 a 140. As macromoléculas possuem estrutura química simétrica. Sob condições adequadas, as macromoléculas são fáceis de formar cristais e a estrutura da fibra é compacta. As macromoléculas de poliéster contêm anéis de benzeno, que são basicamente macromoléculas rígidas. Ao mesmo tempo, também contêm cadeias de hidrocarbonetos alifáticos, tornando as moléculas flexíveis. Não existem outros grupos polares na macromolécula, exceto dois grupos hidroxila terminados em álcool. Com alto teor de éster, hidrólise e craqueamento térmico ocorrerão em alta temperatura. O poliéster é fiado por fusão. Sua seção transversal é redonda, sua direção longitudinal é uma barra de vidro e sua densidade é de 1,38 ~ 1,40g/cm3.

Na China, a fibra com teor de tereftalato de polietileno superior a 85% é chamada de poliéster, comumente conhecida como “Dacron”. Existem muitos nomes de mercadorias estrangeiras, como “Dacron” nos Estados Unidos, “tetoron” no Japão, “terlenka” no Reino Unido e “lavsan” na antiga União Soviética.

2. Fibra de poliéster tingível catiônica (CDP)

O poliéster modificado (CDP) pode ser tingido com corantes catiônicos através da introdução de grupos ácidos que podem ligar corantes catiônicos às cadeias moleculares de PET. O CDP foi desenvolvido pela primeira vez pela empresa americana DuPont. No final do século XX, a sua produção representava 1/6 da produção total de fibra PET. Suas variedades típicas incluem dacron t64, dacron T65, etc. O CDP não só tem bom desempenho de tingimento, mas também pode ser tingido no mesmo banho com fibras naturais como a lã, o que é conveniente para simplificar o processo de tingimento de tecidos mistos. Se for misturado e entrelaçado com poliéster comum, também pode produzir o mesmo efeito de cores diferentes do banho, o que enriquece muito a cor dos tecidos. Portanto, o CDP tornou-se uma variedade de poliéster modificado em rápido desenvolvimento. O CDP é preparado principalmente pela adição do terceiro ou quarto monômero, como dimetil isoftalato sulfonato de sódio (SIPM), à cadeia macromolecular pet por copolimerização e copolimerização por enxerto. À medida que um grupo ácido sulfônico carregado negativamente é adicionado à cadeia molecular do CDP, durante o tingimento, os íons metálicos do grupo ácido sulfônico serão trocados com os cátions do corante, de modo que os íons do corante serão fixados na cadeia macromolecular do CDP. Os sais gerados pelo tingimento serão continuamente removidos da solução aquosa e a reação continuará. Finalmente, o efeito de tingimento será alcançado.

O processo de produção do CDP é semelhante ao do pet, podendo ser dividido em contínuo e intermitente. Devido às diferentes fontes de matérias-primas, o CDP pode ser dividido em rota DMT e rota PTA. O CDP destrói a estrutura original da fibra devido à adição de novos grupos na cadeia macromolecular, o que reduz o ponto de fusão, a temperatura de transição vítrea e a cristalinidade da fibra. Na região amorfa, o espaço intermolecular aumenta, o que favorece a penetração de moléculas de corante na fibra. A resistência do CDP é inferior à do poliéster comum, mas a propriedade anti-borboto do tecido é melhorada e o cabo é macio e rechonchudo. Ele pode ser usado para fazer produtos semelhantes a lã de alta qualidade. O tingimento do CDP comum ainda necessita de alta temperatura (120 ~ 140 ℃) e alta pressão ou sob condição de adição de transportador, para ter melhores propriedades de tingimento. Portanto, ao selecionar os corantes, deve-se observar que os corantes selecionados devem apresentar melhor estabilidade térmica.

3. Fibra de poliéster tingível à temperatura ambiente e pressão atmosférica (ECDP)

O ECDP de poliéster tingível em temperatura e pressão normais pode ser preparado adicionando uma pequena quantidade do quarto monômero no processo de polimerização comum de animais de estimação. Isto ocorre principalmente porque o segmento da cadeia flexível de polietilenoglicol é introduzido na cadeia macromolecular do pet, o que torna a estrutura molecular da fibra mais solta e a região amorfa maior, o que é mais propício à entrada de corantes catiônicos na fibra e à combinação com mais grupos de ácido sulfônico. Portanto, pode ser tingido em condições normais de tingimento por ebulição sob pressão. A fibra ECDP tem um toque mais macio e melhor usabilidade do que a fibra CDP e PET. No entanto, devido à baixa energia de ligação do quarto segmento de polietilenoglicol monômero, a estabilidade térmica da fibra ECDP é reduzida e a perda de resistência da fibra ECDP é superior a 30% na temperatura de engomar de 180 ℃. Portanto, o tecido confeccionado com fibra ECDP deve receber atenção especial no pós-tratamento, lavagem e engomadoria.

4. Fibra PTT

Fibra PTT é a abreviatura de fibra de tereftalato de polipropileno. Algumas pessoas no exterior chamam o PTT de a grande fibra do século 21, e seu nome comercial é “Corterra”.

PTT, pet e PBT pertencem à família do poliéster e suas propriedades são semelhantes. A fibra PTT possui características de poliéster e náilon. É tão fácil de lavar e secar quanto o poliéster, tem boa recuperação de elasticidade e resistência a vincos, além de boa resistência à poluição, resistência à luz e toque. Possui melhor desempenho de tingimento que o poliéster e pode ser tingido sob pressão normal. Nas mesmas condições, a penetração do corante na fibra PTT é maior que a do pet, o tingimento é uniforme e a solidez da cor é boa. Comparada ao náilon, a fibra PTT também possui melhor resistência ao desgaste e recuperação à tração, além de possuir características de grande elasticidade e boa fofura, por isso é mais adequada para a confecção de tapetes e outros materiais.

5. Fibra PBT

Fibra PBT é a abreviatura de fibra de tereftalato de polibutileno. A fibra PBT é feita de tereftalato de dimetila (DMT) ou ácido tereftálico (TPA), principal matéria-prima do poliéster, e 1,4 – butanodiol. As fibras PBT foram preparadas por fiação por fusão de DMT e 1,4 – butanodiol em alta temperatura e vácuo, utilizando compostos orgânicos de titânio ou estanho e titanato de tetrabutila como catalisadores. A tecnologia e os equipamentos de polimerização, fiação, pós-processamento da fibra PBT são basicamente os mesmos do poliéster.

A fibra PBT possui as mesmas características da fibra de poliéster, como boa resistência, fácil lavagem e secagem rápida, tamanho estável, boa retenção de forma, etc. o mais importante é que a parte flexível de sua cadeia macromolecular é longa, por isso quebra e estica, tem boa elasticidade, apresenta pouca alteração na elasticidade após o aquecimento e é macio. Outra vantagem da fibra PBT é que sua capacidade de tingimento é melhor que a do poliéster. O tecido PBT pode ser tingido com corantes dispersos sob a condição de tingimento em ebulição à pressão atmosférica. Além disso, a fibra PBT possui boa resistência ao envelhecimento, resistência química e resistência ao calor. A fibra PBT é amplamente utilizada em plásticos de engenharia, carcaças de eletrodomésticos e peças de máquinas.

6. Caneta de fibra

Fibra de caneta é a abreviatura de fibra de naftalato de polietileno. Assim como o poliéster, a fibra da caneta é um material de poliéster termoplástico semicristalino, inicialmente introduzido pela empresa KASA dos Estados Unidos. Seu processo de produção se dá através da transesterificação de 2,6 – naftaleno dicarboxilato de dimetila (NDC) e etilenoglicol (ex.), e posteriormente policondensação; Outro método é a esterificação direta do ácido 2,6 – naftaleno dicarboxílico (NDCA) e etilenoglicol (por exemplo), e depois a policondensação. A estabilidade térmica da caneta pode ser melhorada pela adição de uma pequena quantidade de compostos contendo aminas orgânicas e fósforo orgânico.

O processo de fiação da fibra de caneta é semelhante ao do poliéster. O fluxo do processo é: secagem de cavacos → fiação de alta velocidade → estiragem. Como a temperatura de transição vítrea da fibra da caneta é superior à da fibra de poliéster, o processo de estiragem deve ser alterado em conformidade. A estiragem multipassagem deve ser adotada e a temperatura de estiragem deve ser aumentada para evitar afetar a qualidade da fibra devido à lenta velocidade de orientação molecular. Comparada com o poliéster convencional, a fibra de caneta possui melhores propriedades mecânicas e térmicas, como alta resistência, alto módulo, boa resistência à tração e alta rigidez; Boa resistência ao calor, tamanho estável, não é fácil de deformar, bom retardamento de chama; Boa resistência química e resistência à hidrólise; Resistência UV e resistência ao envelhecimento.

7. Filamento de poliéster úmido e seco

Ao alterar o formato da seção transversal da fibra, a lacuna entre as fibras individuais aumenta, a área de superfície específica aumenta e o efeito capilar melhora muito sua condutividade de umidade, de modo a tornar o filamento de poliéster úmido e seco. O tecido de fibra possui excelente condutividade de umidade e desempenho de difusão de umidade. É combinado com fibra de algodão e outras fibras com boa absorção de umidade. Com uma estrutura organizacional razoável, o efeito é melhor. A roupa é seca, fresca e confortável. É adequado para roupas esportivas de malha, camisas de tecido, tecidos para roupas de verão, meias de poliéster, etc.

8. Fibra de poliéster de quatro canais de alta desumidificação

A Du Pont desenvolveu uma fibra de poliéster TEFRA – canal com excelente capacidade de absorção. É uma fibra condutora de alta umidade feita de fibra sintética hidrofóbica, que pode absorver o suor da pele altamente suada para a superfície do tecido para resfriamento evaporativo. Os resultados mostraram que a porcentagem de remoção de umidade da fibra de algodão foi de 52% e a da fibra de poliéster de quatro canais foi de 95% após 30 minutos. Este tipo de fibra é especialmente eficaz em roupas esportivas e roupas íntimas térmicas leves militares, que podem manter a pele seca e confortável e tem excelentes funções de preservação do calor e à prova de frio.

9. Fibra de seção oca porosa de poliéster “wellkey”

O objetivo de desenvolvimento da Wellkey é usar o suor líquido como objeto para obter absorção completa do suor e secagem rápida. Wellkey é uma fibra oca de poliéster. Da superfície da fibra existem muitos poros que penetram na parte oca. A água líquida pode penetrar na parte oca da superfície da fibra. Esta estrutura de fibra visa a máxima taxa de absorção de água e teor de umidade. No processo de fiação, um agente especial formador de poros foi misturado e dissolvido para formar a estrutura da fibra. A fibra possui excelente absorção da transpiração e características de secagem rápida, sendo utilizada principalmente como tecido de anáguas, collants, roupas esportivas, camisas, roupas de treino, casacos e outras roupas. Além disso, devido às suas vantagens de absorção de água e secagem rápida e baixo custo de secagem, também tem amplas perspectivas de aplicação em áreas de não desgaste e nas áreas médica e de saúde.

10. Fibra de poliéster oca frisada tridimensional

A primeira fibra crimpada tridimensional foi feita usando dois polímeros com diferentes propriedades de encolhimento por meio de tecnologia de fiação composta e processo específico de formação por resfriamento. Após a trefilação, formou-se uma ondulação natural devido à diferença de encolhimento. O processo de preparação atual tem feito grandes progressos, ou seja, adota a tecnologia patenteada exclusiva de design de furo de fieira excêntrico, combinada com sistema de resfriamento de formação assimétrica e processo subsequente de desenho e modelagem correspondente. A fibra preparada possui alto grau de ondulação, ondulação natural e permanente e boa retenção de calor. Atualmente, as variedades desenvolvidas incluem fibras ocas frisadas tridimensionais de quatro furos, sete furos ou mesmo nove furos. A fibra oca frisada tridimensional é amplamente utilizada em campos de enchimento e fibra térmica.

Coleta de dados: Enciclopédia de tingimento e acabamento

De: curso de tecido de conta oficial

Horário da postagem: 21 de junho de 2022