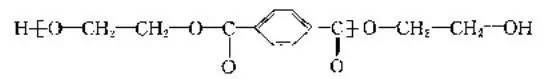

Poliesterul se referă, de obicei, la un compus molecular înalt obținut prin policondensarea acidului dibazic și a alcoolului dibazic, iar legăturile sale de lanț de bază sunt legate prin legături esterice. Există multe tipuri de fibre de poliester, cum ar fi fibra de polietilen tereftalat (PET), fibra de polibutilen tereftalat (PBT), fibra de polipropilen tereftalat (PPT), etc. printre acestea, fibrele cu conținut de polietilen tereftalat de peste 85% sunt principalele cele, iar greutatea moleculară este în general controlată între 18000 și 25000. Structura moleculară principală este următoarea:

1. Fibră de poliester (PET).

Cercetarea poliesterului a început în anii 1930. A fost inventat de britanici precum whinfield și Dickson. În 1949, a fost industrializat în Marea Britanie și în 1953 în Statele Unite. Este un produs din soiuri mari de fibre sintetice care s-au dezvoltat târziu, dar s-au dezvoltat rapid.

Greutatea moleculară a poliesterului este de 18000 ~ 25000, iar gradul de polimerizare este de 100 ~ 140. Macromoleculele au structură chimică simetrică. În condiții adecvate, macromoleculele sunt ușor de format cristale, iar structura fibrei este compactă. Macromoleculele de poliester conțin inele de benzen, care sunt practic macromolecule rigide. În același timp, ele conțin și lanțuri de hidrocarburi alifatice, făcând moleculele flexibile. Nu există alte grupări polare în macromoleculă, cu excepția a două grupări hidroxil terminate cu alcool. Cu un conținut ridicat de ester, hidroliza și cracarea termică vor avea loc la temperaturi ridicate. Poliesterul este filat prin topire. Secțiunea transversală este rotundă, direcția sa longitudinală este tija de sticlă, iar densitatea sa este de 1,38 ~ 1,40 g/cm3.

În China, fibra cu conținut de polietilen tereftalat mai mare de 85% este denumită poliester, cunoscut în mod obișnuit ca „Dacron”. Există multe nume de mărfuri străine, cum ar fi „Dacron” în Statele Unite, „tetoron” în Japonia, „terlenka” în Regatul Unit și „lavsan” în fosta Uniune Sovietică.

2. Fibră de poliester colorabil cationic (CDP).

Poliesterul modificat (CDP) poate fi vopsit cu coloranți cationici prin introducerea de grupări acide care pot lega coloranții cationici în lanțurile moleculare PET. CDP a fost dezvoltat pentru prima dată de compania americană DuPont. La sfârșitul secolului al XX-lea, producția sa reprezenta 1/6 din producția totală de fibre PET. Varietățile sale tipice includ dacron t64, dacron T65 etc. CDP nu numai că are performanțe bune de vopsire, dar poate fi și vopsit în aceeași baie cu fibre naturale, cum ar fi lâna, ceea ce este convenabil pentru simplificarea procesului de vopsire a țesăturilor amestecate. Dacă este amestecat și împletit cu poliester obișnuit, poate produce, de asemenea, același efect de culoare diferită de baie, care îmbogățește foarte mult culoarea țesăturilor. Prin urmare, CDP a devenit o varietate de poliester modificat în dezvoltare rapidă. CDP este preparat în principal prin adăugarea celui de al treilea sau al patrulea monomer, cum ar fi sulfonatul de dimetil izoftalat de sodiu (SIPM), la lanțul macromolecular de companie prin copolimerizare și copolimerizare grefată. Deoarece la lanțul molecular CDP se adaugă o grupare de acid sulfonic încărcată negativ, la vopsire, ionii metalici de pe gruparea de acid sulfonic se vor schimba cu cationii din colorant, astfel încât ionii de colorant vor fi fixați pe lanțul macromolecular CDP. Sărurile generate prin vopsire vor fi îndepărtate continuu în soluția apoasă, iar reacția va continua. În cele din urmă, efectul de vopsire va fi atins.

Procesul de producție al CDP este similar cu cel al animalelor de companie, care poate fi împărțit în continuu și intermitent. Datorită diferitelor surse de materii prime, CDP poate fi împărțit în ruta DMT și ruta PTA. CDP distruge structura originală a fibrei datorită adăugării de noi grupări în lanțul macromolecular, ceea ce reduce punctul de topire, temperatura de tranziție sticloasă și cristalinitatea fibrei. În regiunea amorfă, spațiul intermolecular crește, ceea ce conduce la pătrunderea moleculelor de colorant în fibră. Rezistența CDP este mai mică decât cea a poliesterului obișnuit, dar proprietatea anti-pilling a țesăturii este îmbunătățită, iar mânerul este moale și plin. Poate fi folosit pentru a face produse asemănătoare lânii de calitate superioară. Vopsirea CDP obișnuit are nevoie în continuare de temperatură ridicată (120 ~ 140 ℃) și presiune înaltă sau în condiția de adăugare a purtătorului, pentru a avea o proprietate de vopsire mai bună. Prin urmare, la selectarea coloranților, trebuie remarcat faptul că coloranții selectați trebuie să aibă o stabilitate termică mai bună.

3. Fibră de poliester colorabil la temperatura camerei și presiunea atmosferică (ECDP).

Poliesterul vopsibil ECDP la temperatură și presiune normale poate fi preparat prin adăugarea unei cantități mici din al patrulea monomer în procesul de polimerizare obișnuită a animalelor de companie. Acest lucru se datorează în principal faptului că segmentul de lanț flexibil de polietilen glicol este introdus în lanțul macromolecular de companie, ceea ce face ca structura moleculară a fibrei să fie mai liberă și regiunea amorfă mai mare, ceea ce este mai propice pentru intrarea coloranților cationici în fibră și combinație. cu mai multe grupe de acid sulfonic. Prin urmare, poate fi vopsit în condiții normale de vopsire la fierbere la presiune. Fibra ECDP are o senzație mai moale și o purtabilitate mai bună decât fibra CDP și PET. Cu toate acestea, datorită energiei de legătură scăzute a celui de-al patrulea segment de polietilen glicol monomer, stabilitatea termică a fibrei ECDP este redusă, iar pierderea de rezistență a fibrei ECDP este mai mare de 30% la temperatura de călcat de 180 ℃. Prin urmare, țesăturii din fibră ECDP trebuie acordată o atenție deosebită la post-tratare, spălare și călcare.

4. Fibră PTT

Fibra PTT este abrevierea fibrei de polipropilenă tereftalat. Unii oameni din străinătate numesc PTT fibra mare a secolului 21, iar numele său comercial este „Corterra”.

PTT, animalul de companie și PBT aparțin familiei poliesterilor, iar proprietățile lor sunt similare. Fibra PTT are caracteristicile atât ale poliesterului, cât și ale nailonului. Este la fel de ușor de spălat și uscat ca și poliesterul, are o bună recuperare a elasticității și rezistență la îndoire și are o bună rezistență la poluare, rezistență la lumină și senzație de mână. Are performanțe de vopsire mai bune decât poliesterul și poate fi vopsit la presiune normală. În aceleași condiții, pătrunderea colorantului în fibra PTT este mai mare decât cea a animalelor de companie, iar vopsirea este uniformă, iar rezistența culorii este bună. În comparație cu nailonul, fibra PTT are, de asemenea, o rezistență mai bună la uzură și o recuperare la tracțiune și are caracteristicile de elasticitate mare și bună pufoasă, deci este mai potrivită pentru realizarea de covoare și alte materiale.

5. Fibră PBT

Fibra PBT este abrevierea fibrei de polibutilen tereftalat. Fibra PBT este fabricată din dimetil tereftalat (DMT) sau acid tereftalic (TPA), principala materie primă de poliester și 1,4 – butandiol. Fibrele PBT au fost preparate prin filarea topiturii de DMT și 1,4-butandiol la temperatură ridicată și vid, utilizând compuși organici de titan sau staniu și titanat de tetrabutil ca catalizatori. Tehnologia de polimerizare, filare, post-procesare și echipamente ale fibrei PBT sunt practic aceleași cu cele ale poliesterului.

Fibra PBT are aceleași caracteristici ca fibra de poliester, cum ar fi rezistență bună, spălare ușoară și uscare rapidă, dimensiune stabilă, reținere bună a formei etc. Cel mai important lucru este că partea flexibilă a lanțului său macromolecular este lungă, astfel încât se rupe și se întinde, are elasticitate bună, are puține modificări în elasticitate după încălzire și se simte moale. Un alt avantaj al fibrei PBT este că vopsirea sa este mai bună decât cea a poliesterului. Țesătura PBT poate fi vopsită cu coloranți dispersi în condiția vopsirii la fierbere la presiune atmosferică. În plus, fibra PBT are o bună rezistență la îmbătrânire, rezistență chimică și rezistență la căldură. Fibra PBT este utilizată pe scară largă în materialele plastice de inginerie, carcasele aparatelor de uz casnic și piesele de mașini.

6. Fibră stilou

Fibra stilou este abrevierea fibrei de naftalat de polietilenă. La fel ca poliesterul, fibra stiloului este un material poliester termoplastic semicristalin, care a fost introdus inițial de compania KASA din Statele Unite. Procesul său de producție este prin transesterificarea dimetil 2,6 – naftalen dicarboxilat (NDC) și etilenglicol (de exemplu), și apoi policondensare; O altă metodă este esterificarea directă a acidului 2,6-naftalen dicarboxilic (NDCA) și etilenglicol (de exemplu), și apoi policondensarea. Stabilitatea termică a stiloului injector (pen) poate fi îmbunătățită prin adăugarea unei cantități mici de compuși care conțin amine organice și fosfor organic.

Procesul de filare a fibrei stiloului este similar cu cel al poliesterului. Fluxul procesului este: uscarea așchiilor → centrifugare de mare viteză → tragere. Deoarece temperatura de tranziție sticloasă a fibrei stiloului este mai mare decât cea a fibrei de poliester, procesul de redactare ar trebui modificat în consecință. Ar trebui adoptată desenarea cu mai multe treceri, iar temperatura de desenare ar trebui crescută pentru a evita afectarea calității fibrei din cauza vitezei lente de orientare moleculară. În comparație cu poliesterul convențional, fibra de stilou are proprietăți mecanice și termice mai bune, cum ar fi rezistență ridicată, modul ridicat, rezistență bună la tracțiune și rigiditate ridicată; Rezistență bună la căldură, dimensiune stabilă, nu ușor de deformat, rezistență la flacără bună; Rezistență chimică bună și rezistență la hidroliză; Rezistență UV și rezistență la îmbătrânire.

7. Filament de poliester umed și uscat

Prin schimbarea formei secțiunii transversale a fibrei, decalajul dintre fibrele individuale este crescut, suprafața specifică crește, iar efectul capilar își îmbunătățește foarte mult conductivitatea la umiditate, astfel încât să se facă filamentul de poliester umed și uscat. Țesătura din fibre are o conductivitate excelentă la umiditate și o performanță de difuzie a umidității. Se asortează cu fibre de bumbac și alte fibre cu o bună absorbție a umidității. Cu o structură organizatorică rezonabilă, efectul este mai bun. Îmbrăcămintea este uscată, rece și confortabilă. Este potrivit pentru îmbrăcăminte sportivă tricotată, cămăși țesute, țesături de îmbrăcăminte de vară, ciorapi din poliester etc.

8. Fibră de poliester cu patru canale cu dezumidificare ridicată

Du Pont a dezvoltat o fibră de poliester TEFRA – canal cu capacitate excelentă de absorbție. Este o fibră cu umiditate ridicată, realizată din fibră sintetică hidrofobă, care poate evacua transpirația de la pielea foarte transpirată la suprafața țesăturii pentru răcire prin evaporare. Rezultatele au arătat că procentul de îndepărtare a umezelii fibrei de bumbac a fost de 52%, iar cel al fibrei de poliester cu patru canale a fost de 95% după 30 de minute. Acest tip de fibră este deosebit de eficient în îmbrăcămintea sport și lenjeria termică ușoară militară, care poate menține pielea uscată și confortabilă și are funcții excelente de conservare a căldurii și rezistență la frig.

9. Fibră poroasă din poliester cu secțiune goală „wellkey”

Scopul dezvoltării Wellkey este de a lua transpirația lichidă ca obiect pentru a obține o absorbție completă a transpirației și o uscare rapidă. Wellkey este o fibră goală din poliester. De la suprafața fibrei, există mulți pori care pătrund în partea goală. Apa lichidă poate pătrunde în partea goală de la suprafața fibrei. Această structură de fibre vizează rata maximă de absorbție a apei și conținutul de umiditate. În procesul de filare, un agent special de formare a porilor a fost amestecat și dizolvat pentru a forma structura fibrei. Fibra are o absorbție excelentă a transpirației și caracteristici de uscare rapidă și este utilizată în principal ca țesătură pentru jupoane, colanți, îmbrăcăminte sport, cămăși, haine de antrenament, paltoane și alte îmbrăcăminte. În plus, datorită avantajelor sale de absorbție a apei și uscare rapidă și costuri reduse de uscare, are, de asemenea, perspective largi de aplicare în domeniile fără uzură și în domeniul medical și al sănătății.

10. Fibră de poliester tubular sertizat tridimensional

Fibra de sertizare tridimensională timpurie a fost realizată prin utilizarea a doi polimeri cu proprietăți diferite de contracție prin tehnologia de filare compozită și un proces specific de formare prin răcire. După trasare, a format o ondulare naturală datorită diferenței de contracție. Procesul actual de pregătire a făcut progrese mari, adică adoptă tehnologia unică brevetată de design excentric al găurilor de filare, combinată cu sistemul de răcire cu formare asimetrică și procesul de desenare și modelare ulterioară corespondent, Fibra pregătită are un grad ridicat de ondulare, ondulare naturală și permanentă. și reținere bună a căldurii. În prezent, soiurile dezvoltate includ fibre tubulare ondulate tridimensionale cu patru găuri, șapte găuri sau chiar nouă găuri. Fibra tubulară sertizată tridimensională este utilizată pe scară largă în câmpurile de umplere și fibre termice.

Colectarea datelor: Enciclopedie de vopsire și finisare

De la: curs oficial de fabrică de cont

Ora postării: 21-jun-2022