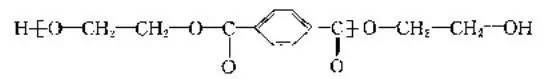

Полиэфир обычно относится к высокомолекулярному соединению, полученному поликонденсацией двухосновной кислоты и двухосновного спирта, и его основные звенья цепи соединены сложноэфирными связями. Существует много видов полиэфирных волокон, таких как полиэтилентерефталатное (ПЭТ) волокно, полибутилентерефталатное (ПБТ) волокно, полипропилентерефталатное (ППТ) волокно и т. д. Среди них основными являются волокна с содержанием полиэтилентерефталата более 85%. единицы, а молекулярная масса обычно контролируется в диапазоне от 18000 до 25000. Основная молекулярная структура выглядит следующим образом:

1. Полиэфирное (ПЭТ) волокно.

Исследования полиэстера начались в 1930-х годах. Его изобрели британцы, такие как Уинфилд и Диксон. В 1949 году он был индустриализирован в Великобритании, а в 1953 году — в США. Это продукт большого количества разновидностей синтетических волокон, которые появились поздно, но развивались быстро.

Молекулярная масса полиэфира 18000~25000, степень полимеризации 100~140. Макромолекулы имеют симметричную химическую структуру. В подходящих условиях макромолекулы легко образуют кристаллы, а структура волокон компактна. Макромолекулы полиэфира содержат бензольные кольца, которые по своей сути представляют собой жесткие макромолекулы. В то же время они также содержат алифатические углеводородные цепи, что делает молекулы гибкими. Других полярных групп в макромолекуле нет, кроме двух гидроксильных групп со спиртовыми концевыми группами. При высоком содержании эфиров гидролиз и термический крекинг будут происходить при высокой температуре. Полиэстер получают методом прядения из расплава. Его поперечное сечение круглое, продольное направление - стеклянный стержень, плотность - 1,38 ~ 1,40 г/см3.

В Китае волокно с содержанием полиэтилентерефталата более 85% называется полиэстером, широко известным как «дакрон». Существует много иностранных товарных наименований, таких как «Дакрон» в США, «Теторон» в Японии, «Терленка» в Великобритании и «Лавсан» в бывшем Советском Союзе.

2. Катионное окрашиваемое полиэфирное (CDP) волокно.

Модифицированный полиэфир (CDP) можно окрашивать катионными красителями путем введения кислотных групп, которые могут связывать катионные красители в молекулярные цепи ПЭТ. CDP был впервые разработан американской компанией DuPont. В конце 20 века его выпуск составлял 1/6 от общего объема производства ПЭТ-волокна. К типичным его разновидностям относятся лавсан Т64, лавсан Т65 и т. д. CDP не только обладает хорошими показателями окрашивания, но и может окрашиваться в одной ванне с натуральными волокнами, например шерстью, что удобно для упрощения процесса крашения смесовых тканей. Если его смешать и переплести с обычным полиэстером, он также может создать тот же самый эффект разного цвета, что значительно обогащает цвет ткани. Таким образом, CDP стал быстро развивающейся разновидностью модифицированного полиэстера. CDP в основном получают путем добавления третьего или четвертого мономера, такого как сульфонат диметилизофталата натрия (SIPM), к макромолекулярной цепи домашнего животного путем сополимеризации и привитой сополимеризации. Поскольку к молекулярной цепи CDP добавляется отрицательно заряженная группа сульфоновой кислоты, при окрашивании ионы металлов в группе сульфоновой кислоты будут обмениваться с катионами в красителе, поэтому ионы красителя будут фиксироваться на макромолекулярной цепи CDP. Соли, образующиеся при окрашивании, будут постоянно удаляться из водного раствора, и реакция продолжится. Наконец, будет достигнут эффект окрашивания.

Процесс производства CDP аналогичен процессу производства домашних животных, который можно разделить на непрерывный и периодический. Из-за различных источников сырья CDP можно разделить на маршрут DMT и маршрут PTA. CDP разрушает первоначальную структуру волокна за счет добавления новых групп в макромолекулярную цепь, что снижает температуру плавления, температуру стеклования и кристалличность волокна. В аморфной области межмолекулярное пространство увеличивается, что способствует проникновению молекул красителя в волокно. Прочность CDP ниже, чем у обычного полиэстера, но антипиллинговые свойства ткани улучшены, а ручка мягкая и пухлая. Его можно использовать для изготовления высококачественных шерстяных изделий. Окрашивание обычного CDP по-прежнему требует высокой температуры (120 ~ 140 ℃) и высокого давления или при условии добавления носителя, чтобы обеспечить лучшее окрашивание. Поэтому при выборе красителей необходимо учитывать, что выбранные красители должны обладать лучшей термостабильностью.

3. Окрашиваемое полиэфирное волокно (ECDP) при комнатной температуре и атмосферном давлении.

Окрашиваемый полиэфир ECDP при нормальной температуре и давлении можно получить, добавив небольшое количество четвертого мономера в процессе обычной ПЭТ-полимеризации. Это происходит главным образом потому, что сегмент гибкой цепи полиэтиленгликоля вводится в макромолекулярную цепь ПЭТ, что делает молекулярную структуру волокна более рыхлой и аморфную область крупнее, что более способствует проникновению катионных красителей в волокно и комбинации с большим количеством групп сульфоновой кислоты. Таким образом, его можно красить в условиях кипячения при нормальном давлении. Волокно ECDP более мягкое на ощупь и более износостойкое, чем волокно CDP и ПЭТ. Однако из-за низкой энергии связи четвертого мономерного сегмента полиэтиленгликоля термическая стабильность волокна ECDP снижается, а потеря прочности волокна ECDP составляет более 30% при температуре глажки 180 ℃. Поэтому ткани из волокна ECDP следует уделять особое внимание при последующей обработке, стирке и глажке.

4. PTT-волокно

Волокно PTT — это аббревиатура полипропилентерефталатного волокна. Некоторые за рубежом называют PTT большим волокном XXI века, а его торговое название — «Corterra».

ПТТ, ПЭТ и ПБТ относятся к семейству полиэфиров и имеют схожие свойства. Волокно PTT имеет характеристики как полиэстера, так и нейлона. Его так же легко стирать и сушить, как и полиэстер, он хорошо восстанавливает эластичность и устойчив к складкам, а также обладает хорошей устойчивостью к загрязнениям, светостойкостью и ощущением рук. Он имеет лучшие характеристики окрашивания, чем полиэстер, и его можно красить при нормальном давлении. В тех же условиях проникновение красителя в волокно PTT выше, чем у ПЭТ, окрашивание равномерное, а стойкость цвета хорошая. По сравнению с нейлоном волокно PTT также обладает лучшей износостойкостью и восстановлением после растяжения, а также обладает высокой эластичностью и хорошей пушистостью, поэтому оно больше подходит для изготовления ковров и других материалов.

5. Волокно ПБТ

Волокно ПБТ — это аббревиатура полибутилентерефталатного волокна. Волокно ПБТ изготавливается из диметилтерефталата (ДМТ) или терефталевой кислоты (ТФК), основного сырья полиэстера, и 1,4-бутандиола. Волокна ПБТ получали методом формования из расплава ДМТ и 1,4-бутандиола при высокой температуре и вакууме с использованием в качестве катализаторов органических соединений титана или олова и тетрабутилтитаната. Полимеризация, прядение, технология последующей обработки и оборудование для волокна ПБТ в основном такие же, как и для полиэстера.

Волокно ПБТ имеет те же характеристики, что и полиэфирное волокно, такие как хорошая прочность, легкая стирка и быстрая сушка, стабильный размер, хорошее сохранение формы и т. д. Самое главное, что гибкая часть его макромолекулярной цепи длинная, поэтому оно рвется и растягивается, имеет хорошую эластичность, практически не меняется после нагревания и на ощупь мягкий. Еще одним преимуществом волокна ПБТ является то, что его окрашиваемость лучше, чем у полиэстера. Ткань ПБТ может быть окрашена дисперсными красителями при условии кипячения при атмосферном давлении. Кроме того, волокно ПБТ обладает хорошей устойчивостью к старению, химической стойкостью и термостойкостью. Волокно ПБТ широко используется в инженерных пластмассах, корпусах бытовой техники и деталях машин.

6. Волокно ручки

Ручное волокно — это аббревиатура полиэтиленнафталатного волокна. Как и полиэстер, перьевое волокно представляет собой полукристаллический термопластичный полиэфирный материал, который первоначально был представлен американской компанией KASA. Процесс его производства заключается в переэтерификации диметил-2,6-нафталиндикарбоксилата (НДЦ) и этиленгликоля (например), а затем поликонденсации; Другой метод — прямая этерификация 2,6-нафталиндикарбоновой кислоты (НДКА) и этиленгликоля (например), а затем поликонденсация. Термическую стабильность ручки можно улучшить, добавив небольшое количество соединений, содержащих органические амины и органический фосфор.

Процесс прядения перьевого волокна аналогичен процессу прядения полиэстера. Технологическая схема: сушка щепы → высокоскоростное прядение → вытяжка. Поскольку температура стеклования перьевого волокна выше, чем у полиэфирного волокна, процесс вытяжки следует соответствующим образом изменить. Следует использовать многопроходную вытяжку и повысить температуру вытяжки, чтобы избежать влияния на качество волокна из-за низкой скорости молекулярной ориентации. По сравнению с обычным полиэфиром перьевое волокно имеет лучшие механические и термические свойства, такие как высокая прочность, высокий модуль упругости, хорошая устойчивость к растяжению и высокая жесткость; Хорошая термостойкость, стабильный размер, не легко деформируется, хорошая огнестойкость; Хорошая химическая стойкость и устойчивость к гидролизу; Устойчивость к ультрафиолетовому излучению и устойчивость к старению.

7. Влажная и сухая полиэфирная нить.

Изменяя форму поперечного сечения волокна, увеличивается зазор между отдельными волокнами, увеличивается удельная площадь поверхности, а капиллярный эффект значительно улучшает его влагопроводность, что позволяет получать влажную и сухую полиэфирную нить. Волокнистая ткань обладает превосходной влагопроводностью и способностью рассеивать влагу. Его сочетают с хлопковым волокном и другими волокнами с хорошим поглощением влаги. При разумной организационной структуре эффект будет лучше. Одежда сухая, прохладная и удобная. Подходит для трикотажной спортивной одежды, тканых рубашек, тканей для летней одежды, полиэфирных чулок и т. д.

8. Четырехканальное полиэфирное волокно с высокой степенью осушения.

Компания Du Pont разработала TEFRA – канальное полиэфирное волокно с превосходной впитывающей способностью. Это волокно с высокой влагопроводностью, изготовленное из гидрофобного синтетического волокна, которое может отводить пот с сильно потеющей кожи на поверхность ткани для испарительного охлаждения. Результаты показали, что процент удаления влаги из хлопкового волокна составил 52%, а из четырехканального полиэфирного волокна - 95% через 30 минут. Этот вид волокна особенно эффективен в спортивной одежде и легком термобелье военного назначения, которое сохраняет кожу сухой и комфортной, а также обладает отличными функциями сохранения тепла и защиты от холода.

9. Полиэфирное пористое полое волокно «веллкей»

Цель разработки Wellkey — использовать жидкий пот в качестве объекта для достижения полного поглощения пота и быстрого высыхания. Wellkey представляет собой полое полиэфирное волокно. С поверхности волокна имеется множество пор, проникающих в полую часть. Жидкая вода может проникать в полую часть с поверхности волокна. Эта структура волокна направлена на максимальную скорость поглощения воды и содержание влаги. В процессе прядения специальный порообразователь смешивался и растворялся для формирования структуры волокна. Волокно обладает превосходными характеристиками поглощения пота и быстрого высыхания и в основном используется в качестве ткани для юбок, колготок, спортивной одежды, рубашек, тренировочной одежды, пальто и другой одежды. Кроме того, благодаря своим преимуществам водопоглощения, быстрого высыхания и низкой стоимости сушки, он также имеет широкие перспективы применения в областях, не связанных с износом, а также в медицине и здравоохранении.

10. Трехмерное извитое полое полиэфирное волокно.

Первое трехмерное извитое волокно было изготовлено с использованием двух полимеров с разными свойствами усадки с помощью технологии композитного прядения и специального процесса формования при охлаждении. После вытяжки образовалась естественная извитость за счет разницы в усадке. Текущий процесс подготовки достиг значительного прогресса, то есть он использует уникальную запатентованную технологию конструкции эксцентрикового отверстия фильеры в сочетании с асимметричной системой охлаждения формования и соответствующим последующим процессом вытяжки и формования. Подготовленное волокно имеет высокую степень скручиваемости, естественную и постоянную скручиваемость. и хорошее сохранение тепла. В настоящее время разработанные разновидности включают четырех-, семи- и даже девятидырочные трехмерные извитые полые волокна. Трехмерное извитое полое волокно широко используется в области наполнителей и термоволокон.

Сбор данных: Энциклопедия крашения и отделки

Откуда: официальный аккаунт курса Fabric

Время публикации: 21 июня 2022 г.