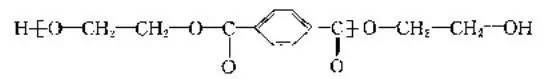

Poliester se običajno nanaša na visoko molekularno spojino, pridobljeno s polikondenzacijo dibazične kisline in dibazičnega alkohola, njene osnovne verižne povezave pa so povezane z estrskimi vezmi. Obstaja veliko vrst poliestrskih vlaken, kot so vlakna iz polietilen tereftalata (PET), vlakna iz polibutilen tereftalata (PBT), vlakna iz polipropilen tereftalata (PPT) itd. Med njimi so vlakna z vsebnostjo polietilen tereftalata več kot 85 % glavna. ene, molekulska masa pa je na splošno nadzorovana med 18000 in 25000. Glavna molekularna struktura je naslednja:

1. Poliestrska (PET) vlakna

Raziskave poliestra so se začele v tridesetih letih prejšnjega stoletja. Izumili so ga Britanci, kot sta whinfield in Dickson. Leta 1949 je bila industrializirana v Veliki Britaniji in leta 1953 v ZDA. Je produkt velikih vrst sintetičnih vlaken, ki so se razvila pozno, a so se hitro razvila.

Molekulska masa poliestra je 18000 ~ 25000, stopnja polimerizacije pa 100 ~ 140. Makromolekule imajo simetrično kemijsko strukturo. Pod ustreznimi pogoji makromolekule zlahka tvorijo kristale, struktura vlaken pa je kompaktna. Poliestrske makromolekule vsebujejo benzenske obroče, ki so v bistvu toge makromolekule. Hkrati vsebujejo tudi verige alifatskih ogljikovodikov, zaradi česar so molekule prožne. V makromolekuli ni nobenih drugih polarnih skupin razen dveh alkoholno zaključenih hidroksilnih skupin. Pri visoki vsebnosti estra pride do hidrolize in termičnega krekinga pri visoki temperaturi. Poliester je preden iz taline. Njegov prerez je okrogel, njegova vzdolžna smer je steklena palica, njegova gostota pa je 1,38 ~ 1,40 g/cm3.

Na Kitajskem se vlakna z vsebnostjo polietilen tereftalata, večjo od 85 %, imenujejo poliester, splošno znano kot "Dacron". Obstaja veliko tujih imen blaga, kot so "Dacron" v ZDA, "tetoron" na Japonskem, "terlenka" v Združenem kraljestvu in "lavsan" v nekdanji Sovjetski zvezi.

2. Kationska poliestrska vlakna (CDP).

Modificiran poliester (CDP) je mogoče barvati s kationskimi barvili z uvedbo kislih skupin, ki lahko vežejo kationska barvila v molekularne verige PET. CDP je prvo razvilo ameriško podjetje DuPont. Konec 20. stoletja je njegova proizvodnja predstavljala 1/6 celotne proizvodnje PET vlaken. Njegove tipične sorte vključujejo dacron t64, dacron T65 itd. CDP nima le dobrih lastnosti barvanja, ampak se lahko tudi barva v isti kopeli z naravnimi vlakni, kot je volna, kar je priročno za poenostavitev postopka barvanja mešanih tkanin. Če je zmešan in prepleten z navadnim poliestrom, lahko ustvari isto kopel drugačen barvni učinek, ki močno obogati barvo tkanin. Zato je CDP postal hitro razvijajoča se različica modificiranega poliestra. CDP se v glavnem pripravi z dodajanjem tretjega ali četrtega monomera, kot je natrijev dimetil izoftalat sulfonat (SIPM), v pet makromolekularno verigo s kopolimerizacijo in cepilno kopolimerizacijo. Ker je molekularni verigi CDP dodana negativno nabita skupina sulfonske kisline, se bodo pri barvanju kovinski ioni na skupini sulfonske kisline zamenjali s kationi v barvilu, tako da bodo ioni barvila fiksirani na makromolekularni verigi CDP. Soli, ki nastanejo pri barvanju, se bodo nenehno odstranjevale v vodni raztopini in reakcija se bo nadaljevala. Končno bo dosežen učinek barvanja.

Proizvodni proces CDP je podoben proizvodnemu procesu pet, ki ga lahko razdelimo na neprekinjeno in občasno. Zaradi različnih virov surovin lahko CDP razdelimo na pot DMT in pot PTA. CDP uniči prvotno strukturo vlakna zaradi dodajanja novih skupin v makromolekularni verigi, kar zmanjša tališče, temperaturo posteklenitve in kristaliničnost vlakna. V amorfnem območju se medmolekularni prostor poveča, kar je ugodno za prodiranje molekul barvila v vlakno. Trdnost CDP je nižja od trdnosti navadnega poliestra, vendar je izboljšana lastnost tkanine proti luščenju, ročaj pa je mehak in debel. Uporablja se lahko za izdelavo visokokakovostnih izdelkov, podobnih volni. Barvanje običajnega CDP še vedno potrebuje visoko temperaturo (120 ~ 140 ℃) in visok tlak ali pod pogojem dodajanja nosilca, da bi imeli boljše lastnosti barvanja. Zato je treba pri izbiri barvil upoštevati, da morajo imeti izbrana barvila boljšo toplotno stabilnost.

3. Poliestrska vlakna za barvanje pri sobni temperaturi in atmosferskem tlaku (ECDP).

Poliestrski ECDP, ki ga je mogoče barvati pri normalni temperaturi in tlaku, je mogoče pripraviti z dodajanjem majhne količine četrtega monomera v procesu navadne pet polimerizacije. To je predvsem zato, ker je segment fleksibilne verige polietilen glikola uveden v pet makromolekularno verigo, zaradi česar je molekularna struktura vlakna bolj ohlapna in amorfno območje večje, kar je bolj ugodno za vstop kationskih barvil v vlakno in kombinacijo z več skupinami sulfonske kisline. Zato ga je mogoče barvati pod običajnimi pogoji barvanja pri vretju pod pritiskom. Vlakna ECDP so mehkejša na otip in boljšo nosljivost kot vlakna CDP in PET. Vendar pa je zaradi nizke energije vezi četrtega monomernega polietilen glikolnega segmenta toplotna stabilnost vlaken ECDP zmanjšana, izguba trdnosti vlaken ECDP pa je več kot 30 % pri temperaturi likanja 180 ℃. Zato je treba tkanini iz ECDP vlaken posvetiti posebno pozornost pri naknadni obdelavi, pranju in likanju.

4. PTT vlakna

PTT vlakno je okrajšava za polipropilen tereftalatno vlakno. Nekateri ljudje v tujini imenujejo PTT veliko vlakno 21. stoletja, njegovo trgovsko ime pa je "Corterra".

PTT, pet in PBT spadajo v družino poliestra in njihove lastnosti so podobne. Vlakno PTT ima lastnosti poliestra in najlona. Je tako enostaven za pranje in sušenje kot poliester, ima dobro obnovitev elastičnosti in odpornost na gubanje ter je dobro odporen na onesnaženje, odpornost na svetlobo in dobro otipljivost. Ima boljše lastnosti barvanja kot poliester in se lahko barva pod običajnim pritiskom. Pod enakimi pogoji je penetracija barvila v vlakna PTT višja kot pri hišnih ljubljenčkih, barvanje je enakomerno in obstojnost barve dobra. V primerjavi z najlonom ima PTT vlakno tudi boljšo odpornost proti obrabi in natezno okrevanje ter ima značilnosti velike elastičnosti in dobrega puhastosti, zato je bolj primerno za izdelavo preprog in drugih materialov.

5. PBT vlakna

PBT vlakna so okrajšava za polibutilen tereftalatna vlakna. Vlakno PBT je izdelano iz dimetil tereftalata (DMT) ali tereftalne kisline (TPA), glavne surovine poliestra, in 1,4-butandiola. Vlakna PBT so bila pripravljena z vrtenjem iz taline DMT in 1,4-butandiola pri visoki temperaturi in v vakuumu, z uporabo organskih titanovih ali kositrovih spojin in tetrabutil titanata kot katalizatorjev. Polimerizacija, predenje, tehnologija naknadne obdelave in oprema vlaken PBT so v bistvu enaki kot pri poliestru.

PBT vlakno ima enake lastnosti kot poliestrska vlakna, kot so dobra trdnost, enostavno pranje in hitro sušenje, stabilna velikost, dobro ohranjanje oblike itd. najpomembnejše je, da je prožni del njegove makromolekularne verige dolg, zato se zlomi in se razteza, ima dobro elastičnost, po segrevanju se elastičnost le malo spremeni in je mehka na otip. Druga prednost vlaken PBT je, da je njihova sposobnost barvanja boljša kot pri poliestru. PBT tkanino lahko barvamo z disperznimi barvili pod pogojem barvanja z vreliščem pri atmosferskem tlaku. Poleg tega ima vlakno PBT dobro odpornost proti staranju, kemično odpornost in toplotno odpornost. PBT vlakna se pogosto uporabljajo v inženirski plastiki, lupinah gospodinjskih aparatov in strojnih delih.

6. Vlakna peresa

Pen fiber je okrajšava za polietilen naftalat vlakno. Tako kot poliester je vlakno peresa polkristalni termoplastični poliestrski material, ki ga je prvotno predstavilo podjetje KASA iz Združenih držav Amerike. Njegov proizvodni proces poteka s transesterifikacijo dimetil 2,6-naftalen dikarboksilata (NDC) in etilenglikola (npr.) in nato s polikondenzacijo; Druga metoda je neposredno zaestrenje 2,6-naftalen dikarboksilne kisline (NDCA) in etilenglikola (npr.) ter nato polikondenzacija. Toplotno stabilnost pisala je mogoče izboljšati z dodajanjem majhne količine spojin, ki vsebujejo organske amine in organski fosfor.

Postopek predenja peresnih vlaken je podoben postopku poliestra. Potek postopka je: sušenje ostružkov → visokohitrostno vrtenje → vleka. Ker je temperatura posteklenitve vlaken peresa višja od temperature poliestrskih vlaken, je treba postopek risanja ustrezno spremeniti. Sprejeti je treba vleko z več prehodi in temperaturo vleke povišati, da ne bi vplivali na kakovost vlaken zaradi počasne hitrosti orientacije molekul. V primerjavi s konvencionalnim poliestrom ima pen vlakno boljše mehanske in toplotne lastnosti, kot so visoka trdnost, visok modul, dobra natezna odpornost in visoka togost; Dobra toplotna odpornost, stabilna velikost, ni enostavno deformirati, dobra odpornost na gorenje; Dobra kemična odpornost in odpornost proti hidrolizi; UV odpornost in odpornost proti staranju.

7. Mokro in suho poliestrski filament

S spreminjanjem oblike prečnega prereza vlakna se poveča razmik med posameznimi vlakni, poveča se specifična površina, kapilarni učinek pa močno izboljša njegovo prevodnost vlage, tako da se naredi mokro in suho poliestrski filament. Tkanina iz vlaken ima odlično prevodnost vlage in difuzijo vlage. Ujema se z bombažnimi vlakni in drugimi vlakni, ki dobro vpijajo vlago. Ob razumni organizacijski strukturi je učinek boljši. Oblačila so suha, hladna in udobna. Primeren je za pletena športna oblačila, tkane majice, tkanine za poletna oblačila, poliestrske nogavice itd.

8. Štirikanalna poliestrska vlakna z visoko stopnjo razvlaževanja

Du Pont je razvil TEFRA – kanalno poliestrsko vlakno z odlično zmogljivostjo vpijanja. To je vlakno z visoko prevodnostjo vlage, izdelano iz hidrofobnih sintetičnih vlaken, ki lahko odvaja znoj z močno potene kože na površino tkanine za hlajenje z izhlapevanjem. Rezultati so pokazali, da je bil odstotek odstranitve vlage bombažnih vlaken 52 %, štirikanalnih poliestrskih vlaken pa 95 % po 30 minutah. Ta vrsta vlaken je še posebej učinkovita v športnih oblačilih in vojaškem lahkem termo spodnjem perilu, ki ohranja kožo suho in udobno ter ima odlično funkcijo ohranjanja toplote in odpornosti proti mrazu.

9. Poliestrska porozna votla vlakna "wellkey"

Wellkeyjev razvojni namen je vzeti tekoči znoj kot cilj, da bi dosegli popolno vpijanje znoja in hitro sušenje. Wellkey je poliestrska votla vlakna. S površine vlakna je veliko por, ki prodirajo v votel del. Tekoča voda lahko prodre v votel del s površine vlaken. Ta vlaknasta struktura je namenjena največji stopnji absorpcije vode in vsebnosti vlage. V procesu predenja je bilo posebno sredstvo za tvorjenje por zmešano in raztopljeno, da se je oblikovala struktura vlaken. Vlakna imajo odlično absorpcijo znoja in se hitro sušijo ter se večinoma uporabljajo kot tkanina za spodnjice, hlačne nogavice, športna oblačila, srajce, oblačila za trening, plašče in druga oblačila. Poleg tega ima zaradi svojih prednosti vpijanja vode in hitrega sušenja ter nizkih stroškov sušenja tudi široke možnosti uporabe na področjih brez obrabe ter na medicinskih in zdravstvenih področjih.

10. Tridimenzionalno nagubano votlo poliestrsko vlakno

Prvo tridimenzionalno zvito vlakno je bilo izdelano z uporabo dveh polimerov z različnimi lastnostmi krčenja s tehnologijo kompozitnega predenja in posebnim postopkom oblikovanja s hlajenjem. Po vlečenju je nastala naravna guba zaradi razlike v krčenju. Trenutni postopek priprave je dosegel velik napredek, kar pomeni, da uporablja edinstveno patentirano tehnologijo ekscentrične zasnove lukenj za predenje v kombinaciji z asimetričnim oblikovalnim hladilnim sistemom in ustreznim kasnejšim postopkom vlečenja in oblikovanja. Pripravljeno vlakno ima visoko stopnjo zvitosti, naravno in trajno zvitost. in dobro zadržuje toploto. Trenutno razvite različice vključujejo tridimenzionalna zvita votla vlakna s štirimi, sedmimi ali celo devetimi luknjami. Tridimenzionalna zvita votla vlakna se pogosto uporabljajo v poljih za polnjenje in toplotna vlakna.

Zbiranje podatkov: barvanje in dodelava Enciklopedija

Od: uradni tečaj tkanine računa

Čas objave: 21. junija 2022